Das Erzeugen von Druckluft beansprucht zwar viel Energie, es bietet aber auch beträchtliche Einsparpotenziale. Zu den größten zählt die Kompressorabwärme. Durch konsequentes Nutzen dieses Potenzials könnte die Prozessindustrie Druckluft günstiger erhalten und außerdem erheblich zum Klimaschutz beitragen.

Erwin Ruppelt, Michael Bahr

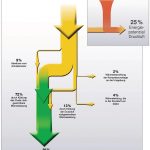

Druckluft wird noch häufig als teurer Energieträger angesehen. Das liegt zum guten Teil an der Art ihrer Nutzung. Wer die beim Erzeugen der Druckluft anfallende Abwärme einfach ins Freie abbläst, lässt fast die gesamte Antriebsenergie des Kompressors ungenutzt: Während der Verdichtung wandelt der Kompressor den größten Teil seiner Leistungsaufnahme in Wärme um; die von ihm angesaugte Luft wird ebenfalls mit einem Energiepotenzial aufgeladen. Dieses entspricht etwa 25 % der Leistungsaufnahme.

Durch direktes Nutzen der erwärmten Kühlluft des Kompressors oder indirekt durch Wassererwärmung kann der Verbrauch an Primärenergie zu Heizzwecken gedrosselt werden. Bei der ersten Variante leiten Luftkanäle die warme Abluft zum Heizen und für andere Anwendungen direkt in benachbarte Betriebsräume. Aus Gründen der Effektivität sollte der Weg der Abluft vom Kompressor zum Einsatzort jedoch nicht zu weit sein. So können bis zu 94 % der elektrischen Leistungsaufnahme eines Kompressors nach der Umwandlung in Wärme ein zweites Mal genutzt werden. Zwischen den Hauptbauarten, fluidgekühlten und trockenverdichtenden Schraubenkompressoren, gibt es beim Nutzen der Kompressorabwärme zur Warmluftheizung so gut wie keine Unterschiede. Beide geben an ihren Nachkühlern bis zu 94 % der zugeführten Energie über die erwärmte Kühlluft wieder ab; deren Temperatur liegt etwa 20 K über der ursprünglichen Kühllufttemperatur. Selbst wenn – wie oft – keine ganzjährige Nutzung möglich ist, lohnt sich diese Art der Wärmerückgewinnung. Der Investitionsaufwand für die Warmluftführung ist relativ niedrig und amortisiert sich häufig schon innerhalb eines Jahres.

Mit Wassererwärmung

Auch das indirekte Nutzen der Abwärme durch Wassererwärmung ist bei fluidgekühlten und trockenverdichtenden Schraubenkompressoren möglich. Jedoch unterscheiden sich die Systeme erheblich. Hier stehen 70 bis zu 94 % der Leistungsaufnahme zur Zweitnutzung bereit. Am günstigsten erfüllen Plattenwärmetauscher diese Aufgabe. Besonders sensible Anwendungen in der Lebensmittelindustrie oder das Erwärmen von Trinkwasser erfordern dagegen Sicherheitswärmetauscher.

Fluidgekühlte Schraubenkompressoren mit Platten- oder Sicherheitswärmetauscher und einem zweiten Mediumkreislauf zum Erwärmen von Wasser auf bis zu 70 °C gibt es bereits seit langem. Dabei spielt es keine Rolle, ob der Kompressor primär luft- oder wassergekühlt ist. Zwischen Vor- und Rücklauf besteht eine Temperaturdifferenz von 20 bis 25 K. Werden diese Werte überschritten, dann hat das steigenden Energie- und Wartungsbedarf der Drucklufterzeugung zur Folge. Der Vorteil fluidgekühlter Kompressoren besteht darin, dass sowohl primär luft- als auch wassergekühlte Versionen mit Systemen zur Wassererwärmung ausgestattet werden können.

Trockenverdichtende Schraubenkompressoren eignen sich im Gegensatz zu den fluidgekühlten nur in primär wassergekühlter Ausführung zum Erwärmen von Wasser. Dafür ist ein direkter Eingriff in den Mediumkreislauf des Kompressors notwendig. So lassen sich den beiden Verdichtungsstufen jeweils rund 45 % der rückgewinnbaren Wärme entnehmen. Etwa 4 % stehen zusätzlich über den Ölkreislauf zur Verfügung. Bei einer Temperaturdifferenz von etwa 30 K zwischen Vor- und Rücklauf kann das Kühlwasser wie bei den fluidgekühlten Versionen auf Temperaturen von bis zu 70 °C erwärmt werden. Auf die Effizienz der Drucklufterzeugung hat das keinen Einfluss. Allerdings ist meist noch ein zweiter Nachkühler erforderlich, um die Temperatur der Druckluft an die Erfordernisse der nachgeschalteten Aufbereitung anzupassen. Mit einem Druckverlust von etwa 0,6 % beeinträchtigt er die Energieeffizienz jedoch kaum. Im Bedarfsfall ist es auch möglich, höhere Wassertemperaturen von bis zu 90 °C zu erreichen. Wer das anstrebt, sollte aber wissen, dass damit ein höherer Energie- und Wartungsbedarf des Kompressors verbunden ist. Zudem lassen sich bei den ebenfalls höheren Rücklauftemperaturen (oft ca. 70 °C) nicht mehr die angestrebten 94 % der Kompressorleistungsaufnahme als Wärme zurückgewinnen.

Druckluft hat Vorrang

Da eine Kompressorstation in erster Linie der Versorgung mit Druckluft und nicht mit Heiz- oder Prozessenergie dient, muss vor allem die Druckluftverfügbarkeit gesichert sein. Die Möglichkeiten, die Drucklufteffizienz durch Wärmerückgewinnung zu erhöhen, sind zwar beachtlich, aber dennoch nicht mehr als ein willkommener Nebeneffekt.

Bei fluidgekühlten Schraubenkompressoren beeinflusst die Wärmerückgewinnung das primäre Kühlsystem üblicherweise nicht. Dank Steuerung über zwei Thermoventile ist nur dafür zu sorgen, dass es im Fluid-Wasser-Wärmtauscher zu keiner Wärmeübertragung an den Kompressor kommen kann. Ansonsten ist das Gesamtsystem eigensicher. Bei fehlendem Wärmebedarf wird statt des Kühlers der Wärmerückgewinnung automatisch der Primärkühler des Kompressors angesteuert.

Primär wassergekühlte, trockenverdichtende Schraubenkompressoren herkömmlicher Bauart erreichen eine vergleichbar hohe Sicherheit und Druckluftverfügbarkeit nicht. Das liegt unter anderem daran, dass die Wärmerückgewinnung direkt in den Kühlprozess des Kompressors eingreift, indem sie dessen Primärkühler nutzt. Außerdem ist wegen hoher Druckluftaustrittstemperaturen oft ein zweiter Nachkühler und bei ausbleibender Wärmeabnahme für zusätzliche Nachkühlung ein bauseitiger Sicherheitswärmetauscher notwendig.

Kaeser hat deshalb die primär wassergekühlten Versionen der trockenverdichtenden Schraubenkompressoren mit einem ähnlichen Sicherheitssystem ausgestattet wie die fluidgekühlten Anlagen. Es erlaubt, die Kompressorabwärme zu nutzen und eine zuverlässige Drucklufterzeugung ohne großen bauseitigen Aufwand zu gewährleisten. Um auch eine verlässliche und effiziente Druckluftaufbereitung zu garantieren, kann zusätzlich ein zweiter Wärmetauscher eingebaut werden. So wird bei Wassererwärmung mit dem Kompressor eine Energieausbeute von bis zu 94% der elektrischen Leistungsaufnahme möglich.

Ist die Größenordnung der möglichen Einsparungen geklärt, dann muss ein Druckluft-Audit ermitteln, welche Drücke und Druckluftmengen tatsächlich erforderlich sind. Ergebnis dieses Audits und der anschließenden Planung sollte eine optimale Lastverteilung auf Grund-, Mittel- und Spitzenlastkompressoren mit optimierter interner Kompressorsteuerung und übergeordneter Steuerung sein. Zudem muss ein Wärme-Audit den Primär-Heizbedarf des Betriebs analysieren, das heißt, unter Berücksichtigung der jeweiligen Energieträger vor allem Heizkesselgrößen und Teillastphasen untersuchen. Anschließend sollten Heiz- und Druckluftsystem einander gegenübergestellt und nach möglichen Synergieeffekten gesucht werden. Empfehlenswert ist es, all diese Maßnahmen im Rahmen eines ganzheitlichen Gebäudemanagements durchzuführen. So lassen sich alle Einsparpotenziale und Synergien weitestgehend erfassen und nutzbar machen.

Beispiel aus der Praxis

Vor einer Investition sollte klar sein, wie hoch Energieeinsparung und Emissionsminderung für den Betrieb ausfallen können. Ein anschauliches Beispiel dafür liefert ein großer Mühlenbetrieb. Druckluft kommt dort unter anderem beim Abfüllen und Verpacken, bei der Filterreinigung und bei der Farbsortierung von Reiskörnern zum Einsatz. Für die Druckluftversorgung ist eine vor kurzem in einem Container ins-tallierte Kompressorstation zuständig. Dort arbeiten fünf Schraubenkompressoren Kaeser CSD 102 mit jeweils 55 kW Motornennleistung. Vier Kältetrockner TF 203, eine nachgeschaltete Mikrofilterkombination und ein Druckhaltesystem sorgen für saubere Luft und schonenden Wiederbeginn nach Arbeitspausen. Neben der Druckluft nutzt der Betrieb auch die Abwärme der Kompressoren; sie wird mittels Wärmetauschern zur Warmwasserversorgung eingesetzt. Gegenwärtig liegen zwar noch keine Zahlen über die erreichte Energieersparnis vor, aber es gibt entsprechende Erfahrungswerte: Demnach ist zu erwarten, dass jeder Kompressor in 2000 h durch Wärmerückgewinnung weit über 6000 Euro an Heizenergiekosten einsparen wird. Die dementsprechende CO2-Emissionsminderung bewegt sich je nach ersetztem Energieträger (Erdgas oder Heizöl) zwischen knapp 19 und über 30 t.

Onlien-Info www.dei.de/0410466

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: