Die steigfähige Elektrohängebahn von Schierholz ermöglicht die artikel- und auftragsbezogene Bereitstellung der Waren in mehreren Etagen. Die Kommissionierwagen können ohne zusätzliche Hubstationen automatisch alle Etagen kontinuierlich befahren. Eine der ersten Anwendungen dieser Technik ist die Kommissionierung von Molkereiprodukten.

Dipl.-Ing. Gerhard Meyer

Für die artikel- und auftragsbezogene Kommissionierung wird Platz benötigt. Die schnelle Abwicklung erfordert dagegen kurze Wege. So ist die optimale Ausnutzung von Fläche und Raum eine wichtige Voraussetzung bei der Planung und Realisierung von Logistik- und Distributionszentren. Bei einem manuellen Betrieb genügen einfache Kommissionierwagen, die die jeweiligen Bedienkräfte von Regal zu Regal weiterbewegen. Erhöht sich die bereitgestellte Artikelzahl, ergeben sich lange Regalfronten und damit weite Wege. Die manuell bewegten Kommissionierwagen werden durch Stetigförderer ersetzt. Es sind entweder manuell betriebene Hängebahnen oder kontinuierlich angetriebene Kreisförderer. Bei einem weitgehend automatischen Betrieb kommen aber auch Power-&-Free-Systeme zum Einsatz. Steigt die Artikelzahl innerhalb des Verteilzentrums weiter an, weicht man in eine zweite Ebene aus. Die Kommissionierung wird jetzt in zwei getrennten Stockwerken abgewickelt. Die Verbindung zwischen den beiden Etagen erfolgt über Hubwerke.

Nicht nur auf zwei Ebenen

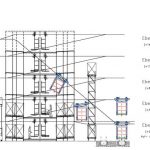

Beim Einsatz von Kreisförderern oder Power-&-Free-Anlagen sind Steigfahrten möglich, die Zahl der Kommissionieretagen ist jedoch häufig auf zwei Ebenen begrenzt. Die steigfähige Elektrohängebahn ermöglicht hingegen eine Kommissionierung über mehrere Etagen. Die benötigte Grundfläche wird verringert und der Logistik- bzw. Distributionsbereich kompakter. Die leeren Kommissionierwagen werden von einem Elektrohängebahnfahrzeug unter hohem Steigungswinkel in die obere Etage transportiert. Hier erfolgt die Beladung. Das Gewicht des Fahrzeuges erhöht sich somit von Etage zu Etage. Der Gefällewinkel zwischen den einzelnen Etagen verringert sich je nach Stockwerk und ermöglicht dadurch dem Fahrzeug den gesamten Kommissionierbereich durchgängig abzufahren. Hubwerke oder eine Verbindung der einzelnen Kommissionieretagen durch Aufzüge entfallen. Der Kommissionierwagen bleibt von der Aufgabe über den gesamten Vorgang bis hin zur Abgabe und Versandbereitstellung an einem Fahrzeug.

Anwendungsbeispiel

Die Kommissionierung von Molkereiprodukten nach der modernen Pick-to-Trolley-Technik ist einer der ersten Anwendungsfälle. Ein führender Hersteller von Molkereiprodukten in Israel benötigte für die Sicherung seines Marktvorsprunges als Garant für Frische und Termintreue ein neues Verteilzentrum. Bei der Planung setzte das Unternehmen konsequent auf die Einführung automatisierter Materialfluss- und Kommissioniertechnik modernster Technologie. Die bestellte Ware muss spätestens zwölf Stunden nach Bestelleingang ausgeliefert werden. Das begrenzte Flächenangebot am Standort führte zum Bau eines fünfgeschossigen Gebäudes. Ein weiterer Vorteil dieser Bauweise ist die optimale Klimatisierung, denn die Kommissionierung der Molkereiprodukte muss unter Kühlbedingungen erfolgen. Das große Volumen des Gebäudes bei möglichst geringer Oberfläche reduziert den Energiebedarf und optimiert die gleichmäßige Kühlung von 4 °C im gesamten Lagerbereich.

80 Paletten in der Stunde

Die Logistiklösung, mit einer steigfähigen Elektrohängebahn, kann sich sehen lassen: Die Kommissionierung erfolgt einstufig, mit einer Pickleistung von 80 Paletten pro Stunde aus einem Regalsystem mit fünf Ebenen. Gepickt wird direkt von der Palette mit unmittelbar dahinter liegenden Reservepaletten. Unterbrechungen aufgrund fehlender Ware gibt es nicht. Die Reservepalette rollt nach Öffnen einer Sperre in die Entnahmeposition. Leerpaletten sammelt man zur periodischen Entsorgung, ebenfalls durch das Elektrohängebahn-System. Neben dem Direktvorrat im Kommissionierbereich gibt es an jeder Längsseite des Regals noch eine zusätzliche Regalzeile mit Vorratspaletten. Die Umsetzung in das Kommissionierlager erfolgt über einen Schmalgangstapler. An der Kopfseite des Regals befindet sich der so genannte Verteilerturm. Eine Stahlbaukonstruktion, in der die Elektrohängebahn zu Beginn der Kommissionierung in die oberste Etage fährt und anschließend je nach Kommissionierfortschritt abwärts in die jeweils tiefer liegenden Ebenen bis zum Bereitstellungsraum für die Auslieferung.

Ablauf einer Auftrags- kommissionierung

Die Ladeeinheit geht direkt von der Tourenbereitstellung in die Kommissionierung. Als Ladeeinheit verwendet man entweder Holzpaletten oder Gitter-Rollcontainer, genannt Dolly. In der unteren Flurebene, der Tourenbereitstellung, kommen die leeren Einheiten nach der Auslieferungsfahrt an. Leere Holzpaletten setzt man als Stapel in den Leerpalettenspender. Leere Dollys kommen in einen speziellen Bereitstellungsraum in der Nähe der Aufgabestation. Ein Rollenbahn-Verschiebetisch entnimmt aus dem Spender eine Palette und setzt sie in das Lastaufnahmegehänge der Elektrohängebahn. Die rollbaren Dollys werden von einer Bedienkraft an der Aufgabe manuell in den Verschiebebereich des Hubtisches gebracht und gelangen so ebenfalls in die Beladeposition. Zur Identifizierung erhält jede Ladeeinheit einen Barcode-Label. Kunde, Auftrag, Auslieferungstour und alle Kommissionierungsdaten sind damit abrufbar.

Nach Freigabe wird das Elektrohängebahn-Fahrzeug mit der Auftragspalette bzw. Dolly zunächst in die oberste Etage gefahren. Die Bewältigung dieser Steigungsstrecke ohne zusätzliche Hilfsmittel war ein wesentlicher Entscheidungsgrund bei der Wahl des Logistiksystems und damit an der Auftragsvergabe an den Materialflussspezialisten Louis Schierholz in Bremen. Oben angekommen, wird die erste Kommissionierebene angefahren, in der die erste Pickposition für den jeweiligen Auftrag ansteht. Auf jeder Etage gibt es vier automatische Haltepositionen, an denen ein Stopp von der Steuerung vorgeben ist. Hier startet der Pickvorgang. Die Bedienkraft arbeitet ohne Papiervorlage. An ihrem linken Arm ist ein Eingabeterminal mit Display befestigt, am Mittelfinger ein Scanner angebracht. Nach Identifizierung der Auftragsnummer – sie verbirgt sich im Barcode-Label der Sammelpalette – werden für die lokale Position die zu entnehmenden Artikel und die Greifmenge per Datenfunk übermittelt. Der Bediener entnimmt die vorgegebene Menge von der Pickpalette. Durch Scannen des Barcode-Labels an der Pickpalette bestätigt er den Kommissioniervorgang und aktualisiert den Bestand online. So arbeitet er Position für Position im lokalen Pickbereich ab. Zur Vermeidung langer Wege mit Ware kann der Bediener das Elektrohängebahnfahrzeug per Handsteuerung in die für ihn optimale Position fahren. Aufgrund des höheren Gewichts von maximal 500 kg fährt das Fahrzeug nun über eine reduzierte Gefällestrecke. In der untersten Ebene läuft es die Abgabestation an. Automatisch, wie bei den Aufgaben, wird Palette oder Dolly mit einem Verschiebehubtisch aus dem Gehänge entnommen und der Bedienkraft im Warenausgangsbereich präsentiert. Die Paletten werden mit dem Handgabelhubwagen entnommen, Dollies direkt in den Bereitstellungssektor des Auslieferungsbereiches gerollt.

Steuerungstechnik

Für die Steuerung der Anlage sind drei Systeme installiert, die jeweils spezielle Aufgaben übernehmen und miteinander kommunizieren. Die Fahrzeuge der Elektrohängebahn verfügen über eine Bordsteuerung für alle Fahrfunktionen und sind in der Lage, Störinformationen über die Stromschienen an Bahnsteuerung und zum nachfolgenden Fahrzeug weiterzugeben. Jedes Fahrzeug verfügt über einen Identifika- tionschip, der an den Lesestellen automatisch ausgewertet wird. Die zentrale Bahnsteuerung ist eine frei programmierbare Steuerung. Sie wertet die Informationen aus, die von den Lesestellen und Fahrzeugen kommen. Eine Schnittstelle für die Anbindung an ein Warehouse-Management-System ist integriert. Das dritte System, das Visualisierungssystem, zeigt ständig abrufbar den Zustand der Anlage in farbiger, zoombarer Darstellung an. Eventuelle Störungen sind damit schnell erkennbar, eine wesentliche Voraussetzung für die hohe Verfügbarkeit des Gesamtsystems.

dei 460

Funktionsweise der Elektrohängebahn

VDI-Gesellschaft Fördertechnik, Materalfluss, Logistik

Unsere Whitepaper-Empfehlung

Flexibilität, Effizienz und Produktionssicherheit in der Teigherstellung steigern und Personalmangel ausgleichen. Wie Sie den Spagat mit smarter Automatisierung meistern, jetzt im E-Guide lesen.

Teilen: