Bei einer ganzen Reihe von Produktionsprozessen ist ein kontinuierlicher, dosierter Eintrag von Zuschlagstoffen über ein pneumatisches Einblassystem erforderlich. Dabei muss besonderes Augenmerk auf die Waagenbeeinflussungen gelegt werden, die durch Druckeinflüsse vom pneumatischen Fördersystem erzeugt werden. Die System-Technik realisierte eine solche Anlage für einen Anwender aus der Lebensmittelbranche.

Differentialdosierwaagen können nicht als von anderen verfahrenstechnischen Prozessen isolierte Geräte betrachtet werden. Kontinuierliches Dosieren mit Differentialdosierwaagen beinhaltet auch das Lagern, Austragen, Dosieren und Fördern von Schüttgütern.

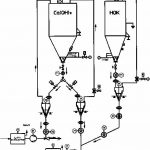

Anlagenbeschreibung

Zur Versorgung der von SST konzipierten Produktionsanlage stehen als Vorratsbehälter Lagersilos mit einem Inhalt von 70 m³ bzw. 20 m³ zur Verfügung. Von den Silos werden die Zuschlagstoffe über insgesamt drei Differentialdosierwaagen an Dünnstromförderungen übergeben, die die Produkte dem Produktionsprozess zuführen. Dabei sind Dosierleistungen bis zu 520 kg/h notwendig mit Stellbereichen bis zu 1 : 70. Durch die Kopplung des Dosierleistungs-Sollwerts mit verschiedenen Prozessparametern ergeben sich im Sekundentakt wechselnde, voneinander unabhängige Sollwerte, die mit hoher Genauigkeit nachgefahren werden müssen.

Technische Auslegung

Den Aufbau der Anlage zeigt Abbildung 1. Die beiden Dosierbehälter der Differentialdosierwaagen mit 290 l Inhalt werden wechselseitig über eine pneumatisch betätigte Umschaltklappe und eine Räumradschleuse aus dem Vorratssilo mit Belüftungsbahnen als Austraghilfe befüllt. Die Befüllung der 140-l-Dosierbehälter erfolgt direkt über eine Zellenradschleuse aus dem 20-m³-Silo. Auch hier sind Belüftungsbahnen im Silokonus als Austragshilfen angebracht.

Als Dosierorgan wählte man drehzahlgeregelte Mikrodosierschleusen, da das fluidisierte Produkt zum Schießen neigt. Diese Spezialausführung von Zellenradschleusen besitzt Dosierrotoren mit sehr kleinen Taschen, die in mehreren Reihen versetzt zueinander angeordnet sind, um Massenstrom-Pulsation zu verhindern. Für eine vollständige Entleerung der Taschen sorgen Räumeinrichtungen im Auslaufbereich. Diese Räumeinrichtungen sind notwendig, da die Produkte zur Bildung von Agglomeraten und Ansätzen neigen. Zur Sicherstellung der optimalen Befüllung der Rotor-Kammern sind den Schleusen Vertikal-Rührwerke vorgeschaltet. Die weitgehend pulsationsfrei dosierten Zuschlagstoffe werden über jeweils einen Blasschuh der pneumatischen Dünnstromförderung übergeben und in den Produktionsprozess gefördert. Eine redundant aufgebaute Gebläsestation stellt die dafür benötigte adsorptionsgetrocknete Förderluft zur Verfügung. Zur gleichmäßigen Auslastung der Gebläse wird nach Ablauf einer bestimmten Betriebszeit automatisch auf ein anderes Gebläse umgeschaltet.

Mechanische Ausführung der Differentialdosierwaage

Die Waage wurde als Hybridwaage mit mechanischem Taraausgleich aufgebaut (Abb. 2). Dies war aufgrund des relativ hohen Taragewichts von Dosierbehälter, Rührwerk und Mikrodosierschleuse im Verhältnis zur minimalen Dosierleistung (6,5 kg/h) erforderlich. Mit dieser Maßnahme wird eine höhere Auflösung des Gewichtsignals und somit eine höhere Dosiergenauigkeit erreicht, da dann der Mess-bereich der Waage nur geringfügig größer sein muss als das maximale Nettogewicht des Behälterinhalts. In Verbindung mit Biegestabwägezellen als Gewichtssensor ließ sich ein praktisch wegloses Messsystem realisieren.

Steuerungssystem

In der beschriebenen Anlage ist schnelles Reagieren auf Sollwertänderungen ohne lange Einschwingzeiten auch bei kleinen Dosierleistungen zur Ausregelung der Prozessparameter notwendig. Bei dem eingesetzten Wäge- und Dosierprozessor folgt die Austragsleistung auch während des Nachfüllzeitraumes sofort der Sollwertvorgabe. Bei Auftreten von Waagenstörungen werden Störmeldungen abgegeben und ggf. automatisch in den volumetrischen Betrieb umgeschaltet. Die Funktionsfähigkeit der Waage wird durch ständige Plausibilitätsprüfungen überwacht. Um eine relativ problemlose Integration der Differentialdosierwaage in das bauseitige Prozessleitsystem sicherzustellen, wurde für den Signalaustausch der Soll- und Istwerte eine analoge Standardschnittstelle 4…20 mA gewählt; binäre Signale wie Start-Dosierung oder Nachfüllen wurden über potentialfreie Wechslerkontakte übergeben. Der Datenaustausch des Auswertegerätes beispielsweise mit einer übergeordneten SPS mit Kommunikationsprozessor ist auch über ein standardisiertes serielles Datenprotokoll möglich. Am Vor Ort oder am Schaltschrank angeschlossenen PC können sämtliche Betriebszustände der Waage überprüft werden. Ebenso sind Eingriffe in die Waagenfunktion möglich, beispielsweise um Grenzwerte oder das hinterlegte Steuerungsprogramm zu ändern. Diese Abgleich- bzw. Parametrierarbeiten lassen sich auch über Modem durchführen. So war es beispielsweise aus betrieblichen Gründen nicht möglich, den Abgleich einer Waage während der Anwesenheit des IB-Personals durchzuführen. Dieser Abgleich wurde dann über das Telefonnetz vom Büro aus durchgeführt. Ein Modemanschluss verkürzt so Inbetriebnahmezeiten oder ermöglicht im Störfall eine schnelle Fehlersuche.

Überprüfung in Technikumsanlage

Die bei der Projektierung der Anlage berechneten Dosierleistungen, -zeiten und -genauigkeiten wurden im Vorfeld durch Versuchsreihen mit Originalprodukten auf der eigenen Technikumsanlage überprüft und bestätigt. Diese Überprüfung zeigt dem Kunden die Eignung des Dosiersystems für den entsprechenden Anwendungsfall, bestätigt die Realisierbarkeit der gewünschten Eigenschaften und gibt ihm größtmögliche Entscheidungssicherheit.

Halle 9, Stand 503

Kriterien für die Projektierung

Bereits bei der Projektierung von Differentialdosierwaagen müssen die Betriebsparameter, das Anlagenumfeld und die Produkteigenschaften berücksichtigt werden. Voraussetzung ist vor allem die genaue Klärung der Aufgabenstellung. Neben den Schüttguteigenschaften wie Schüttdichte, Kornspektrum, Fließeigenschaften und Feuchtigkeit gilt es dabei, folgende Fragen zu beantworten:

• Wo wird das Schüttgut vor der Dosierung gelagert; wie kommt es dorthin?

• Wohin soll dosiert bzw. gefördert werden; wie wird mechanisch angeschlossen?

• Wie groß ist die minimale und maximale Dosierleistung, welche Dosiergenauigkeit und Fehlertoleranz sind gefordert?

• Wie ist der Aufstellungsort beschaffen (Temperatur, Feuchtigkeit, notwendige Schutzart, Ex-Schutz, auf Stahlbau oder Beton)?

• Welche Energieversorgung ist vorhanden?

• Wie findet die Überwachung, Kontrolle sowie die Protokollierung des Dosierprozesses statt?

• Wie werden Daten (z.B. Sollwert) der Steuerung übergeben bzw. übernommen?

• Wie oft findet eine Sollwertänderung statt?

• Muss die dosierte Menge bilanziert werden und wann wird die Bilanzierung zurückgesetzt?

Teilen: