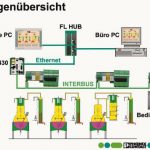

In der Obstbrennerei & Essigmanufactur Alois Gölles ist eine durchgängige Automatisierungslösung entstanden. Sie reicht von der Sensor-/Aktor-Ebene direkt im Prozess über das Feldbussystem Interbus, die PC-Steuerung sowie Ethernet bis in die Leitebene. Auf diese Weise kann der Brennmeister den Destillationsprozess exakt nach individuellen Vorstellungen automatisch ablaufen lassen und ihn jederzeit von mehreren Orten aus überwachen.

Dipl.-Ing. Joachim Pucker

Im südoststeirischen Hügelland liegt der Obstgarten von Österreich. Gut zwei Drittel der gesamten österreichischen Obsternte kommen aus diesem Anbaugebiet. Die Obstbrennerei & Essigmanufactur Alois Gölles hat hier in Riegersburg eine Symbiose zwischen traditionellem Handwerk und moderner Automatisierungstechnologie gefunden. Auf einer vom Göppinger Unternehmen Christian Carl Ing. errichteten vollautomatisierten Destillationsanlage erzeugt Alois Gölles seine Spitzenprodukte, unterstützt durch ein Automatisierungssystem von Phoenix Contact.

Reproduzierbare Qualität auf hohem Niveau, eine umfassende Dokumentation des Brennvorgangs und damit eine stetige Verbesserung des Brennablaufs waren die Ziele, die die Obstbrennerei & Essigmanufactur Alois Gölles mit der Inbetriebnahme der vollautomatischen Destillationsanlage verband. Denn: Viele Parameter des Destillationsprozesses werden in bestehenden Anlagen bisher nicht oder nur ungenau erfasst. Somit können sie auch nicht zur Steuerung des Brennvorgangs herangezogen werden. Zur Zeit ist die Handsteuerung des gesamten Brennablaufs allgemeine Praxis in der Obstbrennerei. Die exakte Einhaltung verschiedener Parameter wie eine konstante Brenngeschwindigkeit oder Gegenkühlung (Dephlegmation) sind jedoch wichtige Kriterien für die Erzeugung von Destillaten auf hohem qualitativen Niveau. Eine konstante Beheizung und die genaue Einhaltung der Temperaturen der Gegenkühlung sind bei der Steuerung des Prozesses von Hand kaum möglich. Schwankungen sind unvermeidlich und wirken sich negativ auf die Destillatqualität aus. Die Lösung für diese Aufgabenstellung ist ein vollautomatischer Brennablauf, bei dem der Brennmeister über eine Rezeptursteuerung am PC den Verlauf nach seinen Vorstellungen genau beeinflussen kann. Aufheizgeschwindigkeiten, Durchflussmengen und Dephlegmatorkühlung sind in Abhängigkeit von den verschiedenen Maischesorten individuell einstellbar. Zur Nachvollziehbarkeit der einzelnen Brände werden unter anderem Temperaturen, Durchflussmengen, Drücke, Alkoholgehalte in einer Datenbank abgelegt.

Ohne eine gute Maische kann auch die beste Brennmethode keine hervorragenden Resultate schaffen. Aus diesem Grund wurde zur Verwaltung der einzelnen Maischetanks eine zusätzliche Datenbank in das System aufgenommen. Neben Brennparametern und Prozesswerten werden auch Informationen über die verwandte Maische in der Protokolldatei jedes Brandes abgespeichert. Eine vollständige Dokumentation vom Ausgangsmaterial bis zum Endprodukt ist möglich.

Diskontinuierliche Prozesse

In der Obstbrennerei werden die Destillate grundsätzlich in diskontinuierlichen Prozessen gewonnen. Das bedeutet, dass am Beginn des Brennvorgangs das Befüllen der Brennerei mit Maische steht. Diese Maische enthält in Abhängigkeit von der Fruchtart etwa 2 bis 6 Vol.-% Alkohol. Beim Doppelbrennverfahren, das in der Obstbrennerei Alois Gölles traditionell angewendet wird, findet während des ersten Brennabschnitts, dem Raubrand, eine erste Konzentration des Alkohols statt. Daher werden zur Befüllung des Feinbrands ungefähr vier bis fünf Raubrände benötigt. Für den Raubrand stehen zwei, für den Feinbrand ein Kessel zur Verfügung. Die Beheizung der einzelnen Brennblasen erfolgt mit Wasserdampf, der in einem Dampfmantel um die eigentliche Brennblase geleitet wird. Diese Art der Beheizung hat für die vollständige Automatisierung der gesamten Anlage einen entscheidenden Vorteil: Die Dampf- oder Energiezufuhr kann über Regelventile genau und ohne große Totzeiten bei einer gleichmäßigen Temperaturverteilung gesteuert werden. Zusätzlich stellen Rührwerke in der Maische eine kontinuierliche Durchmischung und Temperaturverteilung sicher.

Ist der Raubrand gewonnen, muss im zweiten Brennabschnitt der Feinbrand fraktioniert, das heißt in Vor-, Mittel- und Nachlauf getrennt werden. Der Vorlauf enthält vornehmlich leichtflüchtige, aromanegative Substanzen wie Aldehyde und Essigester. Im Mittellauf, der für die weitere Branntweinbereitung verwertet wird, finden sich die charakteristischen und wertvollen Aromakomponenten wieder. Zum Ende der Destillation weist der Nachlauf viele Fuselöle, Bitterstoffe sowie Fette auf. Er wird ebenso wie der Vorlauf nicht weiter verwendet. Die Abtrennung erfolgt erst nach Volumen (Vorlauf zu Mittellauf), dann nach Alkoholgehalt (Mittellauf zu Nachlauf).

140 Sensoren und Aktoren

Zur vollautomatischen Steuerung des Prozesses werden rund 140 Sensoren und Aktoren benötigt, deren Daten verarbeitet werden müssen. Viele dieser Sensoren und Aktoren sind jedoch nicht für die direkte Steuerung des Prozesses notwendig, sondern geben Informationen für Alarmfunktionen und steuern und überwachen periphere Prozesse wie Reinigung oder Kühlwasserbereitstellung. Um bei der Installation den Verkabelungsaufwand zu reduzieren und im späteren Betrieb die Fehleranfälligkeit zu minimieren, findet die Datenübertragung von der Steuerung zur Feldebene über das Feldbussystem Interbus von Phoenix Contact statt. Die Daten werden über ein serielles Kabel direkt an die einzelnen Brennblasen transportiert. Die Schaltschränke konnten bereits beim Göppinger Unternehmen Christian Carl vorverdrahtet und getestet werden, so dass die Inbetriebnahmezeit im Vergleich zu parallelen Verdrahtungsmethoden drastisch reduziert wurde. Vor Ort waren nur noch die Busleitungen anzuschließen sowie vorverdrahtete Sensoren auf die Feldbusmodule aufzulegen.

In den dezentral angeordneten Schaltschränken befinden sich Interbus-Feldbusmodule der Baureihe Interbus Inline. Dieses modulare Automatisierungssystem stellt für alle verwendeten Sensoren und Aktoren die richtige Schnittstelle zur Verfügung und reduziert im Schaltschrank noch einmal den Verdrahtungsaufwand. Temperatursensoren, digitale sowie analoge Ein- und Ausgänge, serielle Schnittstellen und Drehstrommotoren können über die Inline-Feldbusmodule direkt in das System integriert werden. Zusätzliche Sicherheit im Betrieb bringt die kanalgenaue Diagnose der Sensoren und Aktoren. Fehlerorte werden sofort automatisch ermittelt und zur Anzeige gebracht. Ebenso werden die Motorströme der einzelnen Pumpen und Rührwerke ständig ausgewertet sowie auf Abweichungen überwacht. Nahezu alle Störungen im Interbus-Netzwerk werden erfasst und zur Anzeige gebracht. Diagnostiziert die Steuerung einen Leitungskurzschluss oder eine Unterbrechung der Busleitung, wird der fehlerhafte Zweig abgeschaltet. Die Übertragung zu den weiter vorn im Busaufbau liegenden Stationen wird aufrechterhalten. Auch elektromagnetische Felder oder andere sporadische Fehler, zum Beispiel durch Kabelalterung, lassen sich mit der Datenübertragungsüberwachung zwischen benachbarten Teilnehmern lokalisieren. Ebenso werden Spannungseinbrüche auf der Busleitung oder bei einzelnen Teilnehmern detektiert, in der Steuerung gespeichert und auf der Visualisierungsebene angezeigt.

Konstante Zykluszeit

Ein weiterer Vorteil des Interbus-Systems ist die konstante Zykluszeit. Da bei digitalen Regelungen die Abtastrate der Istwerte im Regelalgorithmus Verwendung findet, ist dies für gute Regelergebnisse unablässig. So können alle Regelkreise direkt in der Steuerung realisiert und auf zusätzliche Hardwareregler verzichtet werden.

Bei der Steuerung, dem elektronischen Herzstück der gesamten Anlage, hat die Brennerei Alois Gölles auf innovative Technologie gesetzt. Die Aufgabe der Steuerung ist es, die Prozesse auf allen drei Brennblasen in Echtzeit zu beherrschen sowie die Kommunikation mit dem Bedien- und Visualisierungs-PC durchzuführen. Zudem muss für jede Anlage die komplizierte Alkoholberechnung zur Darstellung des Alkoholgehalts jedes Destillats im Millisekundenbereich durchgeführt werden. Um hier ausreichend Rechenleistung kostengünstig zur Verfügung stellen zu können, fiel die Entscheidung zugunsten einer PC-basierten Steuerung auf den Field Controller RFC 430 ETH-IB von Phoenix Contact.

Leistungsstarker Industrie-PC

Der eingesetzte kompakte Industrie-PC ist auf Hutschienen montierbar und bietet genug Rechenleistung, um alle Aufgaben mit Leistungsreserven durchführen zu können. Ein Echtzeitbetriebssystem bringt die für die Prozesssteuerung notwendigen kurzen Reaktionszeiten. Über die Feldbuskopp-lung zu Interbus können so bis zu 8196 Sensoren und Aktoren mit dem Controller verbunden werden. Der integrierte Ethernetanschluss über Twisted Pair stellt bei einer Übertragungsgeschwindigkeit bis zu 100 Mbit/s die Verbindung zum Visualisierungs-PC ohne zusätzliche Hardware her.

Programmiert wurde der Field Controller über die Automatisierungssoftware PC Worx gemäß der Norm IEC 61131. Sie vereint die Software zur Applikationsprogrammierung in Anweisungsliste, Kontaktplan, Funktionsbausteinsprache, strukturierten Text oder Ablaufsprache sowie Feldbuskonfiguration.

Büro- und Prozesswelt wachsen unter automatisierungstechnischen Gesichtspunkten immer weiter zusammen. Somit war die integrierte Ethernetschnittstelle des Field Controllers ein wichtiges Entscheidungskriterium für diese IPC-Lösung. Die Prozessdaten stehen über einen OPC-Server nicht nur für die Visualisierung vor Ort, sondern auch für eine weitere Überwachung des Prozesses im gesamten firmeninternen Ethernet zur Verfügung. Dem Brennmeister bietet sich hiermit die Möglichkeit, den Brennprozess, der im Feinbrandbereich bis zu acht Stunden dauern kann, auch von seinem Büroarbeitsplatz aus zu überwachen und sich nebenbei anderen Tätigkeiten zu widmen. Struktur-komponenten wie Hubs oder Switches als industrietaugliche Varianten machen Ethernet schaltschranktauglich. Durch Modularität, Hutschienenmontage, kleine Bauform, redundante 24-V-Versorgung und hohe elektromagnetische Verträglichkeit finden diese Komponenten im Schaltschrank direkt neben der Steuerung ihren Einsatz. Von hier aus verbinden sie die Prozessebene mit der Bürowelt.

Unterschiedliche Strukturen

Hier stellt sich nun die Frage: Warum mit Ethernet und Interbus zwei Bussysteme einsetzen? Die Antwort liegt in der unterschiedlichen internen Struktur und im Datenübertragungsverfahren beider Systeme. Ethernet wurde entwickelt, um Rechner zu verbinden und auf gemeinsame Ressourcen eines Netzwerks wie Drucker zugreifen zu können. Bei der Datenübertragung handelt es sich meistens um größere Dateien, die über das Netz übertragen werden. Da die Daten je nach Auslastung des Netzes mal schneller und mal langsamer übertragen werden, können keine harten Echtzeitanforderungen gestellt werden. Feldbussysteme wie Interbus haben die Aufgabe, alle Prozessdaten einer Anlage, die oft nur aus wenigen Bits wie Aus- oder Eingabedaten von digitalen I/Os bestehen, innerhalb von wenigen Millisekunden zwischen der Steuerung und der Feldebene zu übertragen. Diese Übertragung muss auch dann noch sicher und zeitäquidistant stattfinden, wenn viele Teilnehmer gleichzeitig Daten übertragen. In Anlagen mit einer deterministischen und zeitäquidistanten Datenübertragung, ist die Verwendung von Standard-Ethernet-TCP/IP für eine Übermittlung direkter Prozessdaten nicht sinnvoll. Die komplementären Eigenschaften von Ethernet und Interbus bilden jedoch ein durchgängiges Kommunikationssystem für die Automatisierungstechnik.

dei 455

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: