Die Textur und das äußere Erscheinungsbild sind für den Wert eines getrockneten Produkts entscheidend. Mit der Methode des Mikrowellen-Vakuum-Puffing kann eine ganz besondere Struktur im Lebensmittel erzeugt werden. Auf diese Weise hergestellte Produkte haben einen ausgezeichneten Form- und Volumenerhalt und bestechen durch eine knusprige Textur. Voraussetzung hierfür ist, dass es im Produkt bei einer niedrigen Wasserbeladung zu einer schlagartigen Wasserverdampfung kommt, die im Produkt eine poröse Struktur erzeugt. Typischerweise wird das Produkt zunächst konvektiv vorgetrocknet und dann in einem Mikrowellenvakuumprozessschritt gepufft. Optional kann eine konvektive Nachtrocknung folgen.

Neben den grundsätzlichen technischen Herausforderungen bestand eine weitere Aufgabe des Teams darin, Konzepte zu entwickeln, die später die Integration einer solchen Anlage im industriellen Maßstab in eine Lebensmittellinie sowohl aus prozesstechnischen als auch hygienischen Richtlinien ermöglichen.

Entwicklung der Technikumsanlage

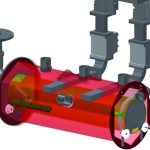

Die im Verlauf des AIF-Projekts entwickelte Technikumsanlage VMFD basiert auf der am KIT Campus Nord entwickelten Hephaistos-Mikrowellentechnologie. Dabei wird die Mikrowellenenergie einem hexagonalen Verfahrensraum über Schlitzleiter zugeführt. Die auf eine sogenannte aufweitende Kante treffenden Mikrowellen werden gemäß den Gesetzen der geometrischen Optik gebrochen und gleichmäßig im Raum verteilt. Dieser Effekt pflanzt sich mit jedem weiteren Auftreffen auf einer Kante fort. Mit diesem Verfahren lässt sich eine nahezu 100 %ig homogene Feldverteilung über einen kreisrunden Querschnitt innerhalb dieses Hexagons erzielen. Gerade mit fortschreitender Trocknung und damit sich für die Energieaufnahme verschlechternden dielektrischen Eigenschaften der Produkte ist das Aufprägen eines homogenen Feldes von enormer Bedeutung, denn durch die gleichmäßige Erwärmung wird auch ein gleichmäßiger Trocknungsverlauf sichergestellt und teilweises Verbrennen schon trockener Produkte vermieden.

Zur Förderung des Produkts durch den Verfahrensraum wurde eine innen liegende drehbare Trommel, wahlweise aus PTFE oder Glas, eingebaut. Die Durchmischung bzw. Verteilung des Produkts innerhalb dieser Trommel wird sich je nach Betriebsweise auf einen kreisrunden Querschnitt im unteren Drittel der Trommel beschränken. Um die elektromagnetische Feldverteilung innerhalb des Produkts vorab abschätzen zu können, wurde auch diese in der Technikumsanlage mit innen liegender PTFE-Röhre und dem Produkt (der Einfachheit halber wurden nicht einzelne Pellets, sondern das Produkt in Form eines Zylinders) simuliert. Die für die Simulation benötigten dielektrischen Eigenschaften des Standardproduktes wurden mittels eines Netzwerkanalysators mit angeschlossenem Hohlraumresonator in Abhängigkeit des Wassergehaltes gemessen. Die dielektrischen Eigenschaften nehmen mit abnehmendem Wassergehalt ab. Der Speicherfaktor ε‘ reicht von 5,0 bis 2,25 in einem Wassergehaltsbereich von 38 bis 12 %. Der dielektrische Verlustfaktor ε‘‘ liegt zwischen 1,0 und 0,1. Da beide Faktoren linear mit dem Wassergehalt abnehmen, ist der Verlustwinkel tan(Δ) über den gesamten Wassergehaltsbereich nahezu konstant. Dadurch sollte sich die Mikrowellenleistungsaufnahme durch das Produkt mit fortschreitender Trocknung kaum verändern und es genügte, die elektromagnetische Feldverteilung im Produkt anhand nur eines Wassergehaltes (20 %) zu simulieren. Die Simulation zeigte eine gleichmäßige Energieaufnahme des Produkts. Dies sollte zu einer homogenen Erwärmung sowie Trocknung führen. Ebenfalls stellte sich in der Simulation eine gleichmäßige Feldverteilung innerhalb der PTFE-Röhre und des gesamten Verfahrensraumes ein, was die innen liegenden Bauteile vor Verbrennungen und Verschleiß schützt.

Die Konstruktion der Anlage erfolgte demgemäß nach den Kriterien einer homogenen elektromagnetischen Feldverteilung bzw. einer homogenen Erwärmung des Produkts. Die Energieeffizienz der Anlage wurde während den praktischen Versuchsdurchführungen untersucht.

Ergebnisse besser wie im Labor

Zur Probencharakterisierung wurden der Expansionsindex und der Endwassergehalt der Pellets bestimmt und die Produkte visuell begutachtet. Der Expansionsindex betrug 1,80. Dies entspricht einer Zunahme des ursprünglichen Volumens von 80 %. Der Endwassergehalt lag bei allen gemessenen Pellets unter 8 %. Dieser Wert korrespondiert mit einem aw-Wert von kleiner 0,45 und bietet eine ausreichende Lagerstabilität des Produkts bei Raumtemperatur. Damit liegt sogar eine Verbesserung der Ergebnisse im Gegensatz zu den im Labormaßstab erarbeiteten Daten vor. Optisch waren alle Pellets sehr homogen expandiert.

Dies spricht für eine gleichmäßige MW-Leistungsaufnahme der gesamten Produktcharge während des Prozesses. Auch traten keinerlei verbrannte oder noch feuchte Pellets am Ende des Prozesses auf. Die fertigen Produkte im Auffangbehälter wiesen keinerlei Beschädigungen auf und waren ebenfalls nicht mit feinen Partikeln durchsetzt. Dies spricht für eine schonende Behandlung und Durchmischung der Produkte im Verfahrensraum. Die hergestellten Produktmuster demonstrieren die Leistungsfähigkeit des VMFD im Technikumsmaßstab.

Derzeit baut Merk Process auf der Basis dieser Ergebnisse eine Mini-MW-Vakuumtrocknungsanlage fürs eigene Versuchslabor. Gleichzeitig entsteht eine Baby-MW-Vakuumtrocknungsanlage zur Trocknung verschiedenster Produkte in der Lebensmittelindustrie für einen namhaften Kunden in Deutschland.

www.prozesstechnik-online.de

Suchwort: dei0617merk