Moderne, flexible Verpackungsmaschinen für die Lebensmittelindustrie sind auf schnelle Produktwechsel und einen reibungslosen Prozessablauf angewiesen. RFID-Datenträger zur Kennzeichnung der Werkzeuge können dabei eine effiziente Lösung sein.

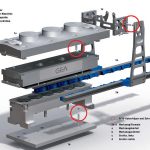

Bis zu 10 000 mit Fleisch, Käse oder Fertiggerichten gefüllte und mit Folie versiegelte Kunststoffschalen verlassen die Verpackungsmaschine TwinStar pro Stunde. Mit rasanter Geschwindigkeit kommen die einzelnen Trays aus der Versiegelungsanlage. Man kann sich gut vorstellen, dass eine Störung – sei sie auch noch so klein – schnell massive Produktionsausfälle und hohe Kosten verursacht. Bei der Entwicklung des TwinStar legte die GEA CFS deshalb größten Wert auf eine schnelle Einrichtung und die Gewährleistung eines störungsfreien Laufs der Anlage. Das Kemptener Unternehmen entwickelt und produziert Einzelmaschinen und Produktlinien für die Verarbeitung und Verpackung von Fleisch, Geflügel, Fisch, Käse und anderen Lebensmitteln. Wie die meisten Anlagen des Sondermaschinenbauers sollte auch der TwinStar die unterschiedlichsten Produkte in ebenso vielfältigen Verpackungen konfektionieren können. Zudem musste sichergestellt werden, dass die Umstellung von einem Produkt auf das nächste schnell erfolgen kann. Ein entscheidender Faktor hierfür war der zügige Wechsel der aus vier Einzelteilen bestehenden Werkzeuge. Werden hier Werkzeugober- und -unterteile sowie rechte und linke Greifer falsch kombiniert, kann es zu Abscherungen der Greifer oder zur Zerstörung der Folienmesser kommen. „Da sich die Werkzeuge manchmal sehr ähnlich sehen, können sie leicht verwechselt werden“, weiß Patrick Wiedenmann, Softwareentwickler bei GEA CFS. Maschinen- und Produktionsausfälle von mehreren Tagen sind die Folge. Um solche Störungen auszuschließen und den reibungslosen Werkzeugwechsel sicherzustellen, entschieden sich die Produktentwickler des TwinStar für die Markierung der Werkzeuge mit RFID-Datenträgern und -Schreibleseköpfen.

Bei einem Werkzeugwechsel muss der Operator zunächst alle Teile des alten Werkzeugs aus der Maschine entfernen und danach die neuen Werkzeuge einsetzen. Anschließend lädt er die Maschinenparameter für das neue Produkt und startet die Maschine. Die RFID-Werkzeugerkennung (RFC) stellt sicher, dass dem Bediener hierbei keine Fehler unterlaufen. Denn die Tags enthalten alle erforderlichen Informationen über die Art des Werkzeugs, zu welchem Produkt es gehört und welche anderen Werkzeugteile zu ihm passen. Diese Daten werden von den Schreibleseköpfen ausgelesen und an die Maschinensteuerung weitergegeben. Passen alle vier Werkzeugteile zusammen, beginnt der TwinStar mit der Produktion. Wird über die RFIDs festgestellt, dass ein Werkzeugteil fehlt, die Werkzeuge nicht zusammengehören oder falsche Parameter geladen wurden, informiert die Maschinensteuerung den Operator über den genauen Fehler. Erst wenn er behoben ist und die korrekten Werkzeuge eingebaut beziehungsweise die richtigen Parameter geladen wurden, gibt die Maschine den Prozess frei und startet. Die Kontrolle der Werkzeuge erfolgt dabei ohne Zeitverlust im Hintergrund – unbemerkt von dem Maschinenbediener. Dadurch ist der TwinStar ausgesprochen bediener-freundlich: Der Operator muss lediglich seine Arbeitsanweisungen abarbeiten.

RFID-Transponder aus Edelstahl

Da es sich um Maschinen für die Lebensmittelindustrie handelt, mussten bei der Auswahl geeigneter RFID-Datenträger und -Schreibleseköpfe bestimmte zusätzliche Randbedingungen erfüllt werden: Die Verpackungsanlagen werden mindestens einmal täglich gründlich eingeschäumt und gereinigt. Sie sind daher aus Edelstahl gefertigt. Auch die RFID-Einheiten sind den aggressiven Reinigungsmitteln ausgesetzt und müssen diese extreme Belastung überstehen, ohne Schaden zu nehmen. Außerdem müssen sie in der Edelstahlumgebung der Maschine störungsfrei funktionieren. Mit diesen Vorgaben machten sich die Entwickler von GEA CFS auf die Suche nach geeigneten RFID-Transpondern. Versuche mit Kunststoff-RFIDs scheiterten aufgrund gehobener Hygieneansprüche. Bei anderen Fabrikaten gab es Probleme mit Reflexionen durch die Edelstahlumgebung. Letztlich konnten nur die Produkte eines Herstellers die Anforderungen der Kemptener Entwickler erfüllen: die Ganzmetall-RFID-Datenträger und -Schreibleseköpfe aus V2A-Edelstahl des Sensorspezialisten Contrinex. „Contrinex war der einzige Hersteller, der unseren Vorgaben gerecht wurde“, sagt Wiedenmann. Der Kontakt zu dem Schweizer Sensorspezialisten kam Mitte 2010 zustande. GEA CFS entschied sich im Fall des TwinStar für die Metalldatenträger RTM2160 mit M16-Gewinde und der Schutzart IP 68. Diese sind bündig einbaubar und können durch das Metall hindurch beschrieben beziehungsweise gelesen werden. Die Speicherkapazität der Tags beträgt 120 Worte zu je 16 Bit. Diese oder gleich ganze Speicherbereiche kann der Anwender mittels persönlicher Identifikationsnummer (PIN) lese- und/oder schreibschützen. Die Anzahl der Schreibzyklen beträgt bei diesem Datenträger 100 000, die Zahl der Lesezyklen ist unbegrenzt. Die Schreibleseköpfe mit einem Durchmesser von M18 basieren auf der ConIdent-Technologie. Dieses Verfahren sorgt für vergleichsweise große Schaltabstände, obwohl sich auch die aktive Fläche hinter einer dichten Ganzmetallhülle verbirgt. Im Fall der RFID-Transponder im TwinStar beträgt der Schreibleseabstand zwischen zwei und fünf Millimeter.

Die RFID-Auswertgeräte stehen wahlweise mit Schnittstellen zu RS485, Profibus, DeviceNet und EtherNet/IP zur Verfügung. Beim TwinStar entschieden sich die Entwickler für ein Gerät mit vier Schreibleseköpfen und serieller RS485-Schnittstelle in Kombination mit einem separaten TCP/IP-Adapter, der die Daten aus der Auswerteinheit an die Maschinensteuerung überträgt. Contrinex entwickelte diesen Adapter speziell für die TwinStar-Anwendung. „Die TCP/IP-Schnittstelle hat für uns viele Vorteile. Das Protokoll ist einfach zu implementieren, die Schnittstelle bereits in der Maschine vorhanden und es ist sichergestellt, dass kein Datenpaket verloren geht“, erklärt Wiedenmann.

Herausforderung Software

Für ihn und seine Kollegen gab es bei der Entwicklung der neuen Technologie eine Reihe von Herausforderungen zu meistern. Wie bei jeder neuen Technik mussten die Funktionsweise der Hardware und die Kommunikation mit der Auswerteinheit sowie deren Bedienung in Einklang gebracht und in die Maschinensoftware integriert werden. Zudem sollten die Softwareentwickler die Abläufe so weit automatisieren, dass der Operator nicht gezwungen war, von seinem gewohnten Arbeitsablauf abzuweichen. Es galt daher, mögliche Fehlerquellen durch zusätzliche Arbeitsschritte, beispielsweise das Quittieren neuer Meldungen, sowie Wartezeiten durch das Auslesen der Tags zu vermeiden. Darüber hinaus sollte die RFID-Software nicht nur für den TwinStar funktionieren, sondern auch für andere Maschinen adaptiert werden können. Das ist dem Team um Patrick Wiedenmann gelungen. GEA CFS hat sich die Kennzeichnung der Werkzeugteile per RFID-Tags patentieren lassen und prüft zurzeit weitere Einsatzmöglichkeiten an anderen Verpackungsmaschinen.

prozesstechnik-online.de/dei0812409

Teilen: