Sie gehört zu den essenziellen Fragen für Getränkehersteller, die ihren Blick vorausschauend in Richtung Zukunft richten: Wie kann ich Energie und Wasser im gesamten Herstellungsprozess einsparen und so meine Produktion auf nachhaltigere Beine stellen? Kein Wunder also, dass die Themen Energieeffizienz, Vermeidung von Produktverlusten, energetische Reststoffverwertung und optimierte Verpackungen ganz oben auf der Agenda der diesjährigen Drinktec-Aussteller standen – denn die Technologieanbieter sehen sich hier als Teil der Lösung. Volker Kronseder, Vorsitzender des Drinktec-Fachbeirats und VDMA-Vorstandsmitglied, bestätigt den Trend zu Anlagen, die auf mehr Effizienz und Nachhaltigkeit getrimmt sind: „Die Maschinenhersteller haben eine Vielzahl von Aufgaben, nämlich mit bestmöglicher Technologie die wirtschaftliche und sichere Versorgung der Menschen zu ermöglichen und dabei auch die Anforderungen des Klimaschutzes und die Schonung der Ressourcen im Fokus zu haben“, betont er. Die Digitalisierung habe in diesem Kontext die wichtige Funktion, Einspar-, Optimierungs- und Verbesserungspotenziale entlang der Wertschöpfungskette zu identifizieren. „Und wer, wenn nicht der Maschinenbau, kann entscheidend dazu beitragen, die Prozesse in den produzierenden Unternehmen wirtschaftlich, effizient und zugleich nachhaltig zu gestalten“, so Kronseder.

Das Ende der Worst-Case-Reinigung

Eine Vielzahl der Innovationen, die auf der Drinktec vorgestellt wurden, beschäftigen sich mit dem Wasserbedarf in Reinigungsprozessen – ein für die Getränketechnologie akutes Thema. Ziel ist die Reduzierung des Wasserverbrauchs durch automatisierte und intelligente CIP-(Cleaning In Place)-Systeme, die selbstständig den Verschmutzungsgrad erkennen und die Reinigungsabläufe selbstjustierend anpassen. Die automatisierte CIP-Reinigung großer Behälter wie Tanks ist allerdings nach wie vor eine große Herausforderung, da es an Möglichkeiten der direkten Inline-Kontrolle des Reinigungserfolgs fehlt. Als Folge davon sind die Reinigungssysteme sicherheitshalber am Worst-Case-Szenario ausgelegt und „überreinigen“ mit einem hohen Ressourceneinsatz. Ein Sachverhalt, den die Wissenschaftler am Fraunhofer IVV in Dresden genauer unter die Lupe genommen haben. Ziel der Forscher ist es, mithilfe adaptiver Prozessführung bis zu 75 % beim Energie- und 50 % beim Zeitbedarf der Reinigung im Vergleich zu heutigen State-of-the-Art-Systemen einzusparen.

Gemeinsam mit dem Projektpartner Hohe Tanne haben sie dafür den Adaptive Jet Cleaner (AJC) entwickelt. Der Zielstrahlreiniger ermöglicht es, durch frei programmierbare Reinigungsbahnen gezielt jeden Punkt in einem Tank anzufahren. Zusätzlich können vorprogrammierte Reinigungsabläufe hinterlegt werden, sodass sich anhand der Geometrie und des zu erwartenden Verschmutzungszustands eine ortsaufgelöst optimierte Reinigung durchführen lässt. Auf der Drinktec präsentierte das Fraunhofer-Team eine technologische Weiterentwicklung: den AJCsens. Dank eines integrierten optischen Verschmutzungssensors wird damit ein permanentes Inline-Monitoring des Tankreinigungsprozesses möglich. Darüber hinaus lassen sich dank integrierter Höhenverstellung jetzt auch Sprühschattenbereiche hinter komplexen Geometrien wie Rührwerksschaufeln oder Sensoranschlüssen detektieren und mit direktem Strahlimpact gezielt reinigen.

Der AJCsens ist nur ein Beispiel dafür, wie innovative Tools dabei helfen, den Wassereinsatz zu dokumentieren und die Verschwendung zu reduzieren. Ein anderes ist Smartfiltration Flush, eine intelligente Softwarelösung von GEA. Sie halbiert den Frischwasserverbrauch beim Cleaning-in-Place (CIP) von Membranfiltrationsanlagen. Das Prinzip: Während die Anlage gereinigt wird, bewerten Sensoren kontinuierlich die Permeat-Qualität des Wassers. Sie stoppen den Prozess, sobald der erforderliche Hygiene-Grad erreicht ist, anstatt ihn vorab fest zu planen. Weil sich die Verrohrungsdimensionen nach der Wassermenge richten, kann durch das Tool die gesamte CIP-Konstruktion kleiner ausfallen. Hinzu kommt eine neue, besonders effiziente Software. Sie bewirkt, dass die Pumpen pulsierend und nicht durchgängig betrieben werden. Dadurch verbrauchen sie 50 bis 60 % weniger Strom während des CIP-Prozesses.

Schritte in Richtung Circular Economy

Auch hinsichtlich der Verpackung ihrer Produkte stehen Abfüller heute vor einer Vielzahl an Herausforderungen. Einerseits müssen neue und immer leistungsfähigere Verpackungstechnologien so schnell wie möglich entwickelt und in Betrieb genommen werden. Dabei sollen der Material-, Medien- und Energieverbrauch weiter gesenkt, die Effizienz und Produktivität aber gleichzeitig gesteigert werden. Auf der anderen Seite steht die Getränkeindustrie derzeit stark im Fokus der Gesetzgebung: Die vermehrte Regulierung von Recyclingquoten und CO2-Emissionen sowie die durch die EU im Rahmen ihrer Einwegkunststoff-Richtlinie vorgeschriebene Einführung von Tethered Caps sind nur einige Maßnahmen, mit denen die Hersteller ihren Beitrag zum Klimaschutz leisten sollen.

Wie hoch ist der CO2-Fußabdruck von Verpackungen und wie kann man ihn reduzieren? Die Vorteile von PET-Behältern beispielsweise mit dem Aspekt der Nachhaltigkeit zu verknüpfen, bedeutet, Schritt für Schritt den Anteil von rPET in den Flaschen zu steigern. Loop Lite, die jüngste Innovation aus dem Hause KHS, setzt diesen Anspruch konsequent um. Die 0,5-l-Flasche wurde speziell für hochkohlensäurehaltige Getränke entwickelt und besteht zu 100 % aus Rezyklat. Dank ihrer hauchdünnen Glasinnenbeschichtung Freshsafe-PET bietet sie einen überzeugenden Qualitätsschutz – und das, ohne die Recyclingfähigkeit zu beeinflussen. Durch ihr Design ermöglicht die Verpackung eine Materialreduzierung von bis zu 25 % gegenüber herkömmlichen CSD-Markenflaschen. Der Flaschenkörper ist komplett und sortenrein recyclingfähig. Mit dem neuen marktfähigen Konzept will der Dortmunder Systemanbieter den eingeschlagenen Weg der Circular Economy konsequent weitergehen. „KHS ist sich seiner Verantwortung bewusst und unterstützt Kunden mit der gezielten Beratung, Entwicklung und Umsetzung kreislauffähiger Lösungen“, so Dr. Johannes T. Grobe, Geschäftsführer Sales und Service bei KHS.

Intelligente Prozessregelung spart Energie

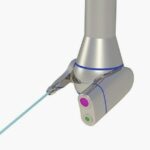

Auch für Krones kann PET bei der Lösung der drängenden Fragen unserer Zeit einen Beitrag leisten. Natürlich unter der Voraussetzung, dass die Materialien ressourcenschonend hergestellt und in einem geschlossenen Kreislauf gehalten werden. Doch rPET ist nicht gleich rPET, es kommt auf die Qualität und Zusammensetzung des Materials an – und genau diese manchmal schwankenden Eigenschaften müssen im Streckblasprozess ausgeglichen werden, denn am Ende soll jeder produzierte Behälter den gesetzten Qualitätsanforderungen entsprechen. Gleichzeitig ist PET, egal ob recyceltes oder Neuware, teuer und vor allem hochqualitatives rPET ist rar. Umgebungstemperatur oder Luftfeuchtigkeit, Preform-Gewicht oder Rezyklat-Anteil: Ändern sich die Rahmenparameter, so muss immer auch der Streckblasprozess nachjustiert oder sogar eingestellt werden. Doch statt wie bisher manuell durch das Bedienpersonal übernimmt diese Aufgabe jetzt das intelligente Regelsystem Contiloop AI. In die Streckblasmaschine voll integriert, misst das System den Licht-Transmissionsgrad eines jeden produzierten Behälters an bis zu 32 Messpunkten. Während der Produktion reagiert Contiloop AI auf geringste Abweichungen in der Materialverteilung und justiert in Echtzeit den Streckblasprozess automatisch nach. Dabei werden auch weitere Rahmenparameter wie die Preform-Ein- und -Auslauftemperatur berücksichtigt.

Bei den Streckblasmaschinen selbst liegen die größten Potenziale oft in der Reduzierung des Energieverbrauchs zum Erwärmen der Preforms und natürlich in der Verringerung des Druckluftverbrauchs bei der Flaschenherstellung. Chancen, die von den Krones-Entwicklern bei der vierten Generation der Contiform-Streckblasmaschine genutzt wurden: Durch geringere Abstände zwischen den Heizkästen, einem weiter verkleinerten Heizraum und neuen Heizkästen mit Parabolreflektoren konnte der Energieverbrauch im Vergleich zur Vorgängergeneration um 11 % gesenkt werden. Eine deutliche Ersparnis gibt es auch bei der Druckluft. Denn anders als bisher am Markt üblich kommt bei dem neuen Air-Recycling-System Air Wizard Triple ein dreistufiger Druckluftrecyclingprozess zum Einsatz, der bis zu 20 % an Druckluft einspart.

Suchwort: Getränketechnologie