Viele Lebensmittelhersteller setzen Food Ingredients der Rovita GmbH ein, um eine konstante Qualität ihrer Produkte in Geschmack und Konsistenz zu gewährleisten. Da bei der Herstellung dieser Ingredients ein Höchstmaß an Produktionssicherheit gefordert ist, stand es bei der Erweiterung der Druck- luftstation fest, dass ein ölfreier Kompressor angeschafft wird. Das Rennen machte der PureAir-Verdichter D50 HSR für Volumenströme bis 7,5 m3/min.

Markus Dressler

Die Rovita GmbH in Engelsberg entwickelt und produziert Wirkstoffe für die Lebensmittelindustrie. Nach dem Firmenmotto „Wir geben Ihren Lebensmitteln Geschmack und Konsistenz“, stellt das Unternehmen, das zur Artax AG im österreichischen Linz gehört, natürliche Zusatzstoffe für die Lebensmittelindustrie her. Ausgangsbasis sind dabei Molkereiprodukte wie Milcheiweiß und Laktose, die den Eiweißgehalt stabilisieren und den Endprodukten zusätzlichen Geschmack verleihen. Diese Ingredienzen kommen in der Fleisch- und Wurstwarenproduktion zum Einsatz, aber auch bei der Herstellung von Suppen, Saucen, Müsliriegeln und Sportlernahrung.

Trocknen und Mischen sind zwei Kernkompetenzen von Rovita. Deshalb inves-tierte das Unternehmen in den Umbau des sogenannten Nassprozessbereichs und des nachgeschalteten Trockenturms. Diese Anlage ist nun mit einer neuen Filteranlage ausgestattet, bei der die Filter mit Druckluft abgeblasen werden. Der zusätzliche Druckluftbedarf konnte mit den vorhandenen Kompressoren nicht erzeugt werden, sodass man noch vor der Inbetriebnahme des Trockenturms einen zusätzlichen Verdichter installieren musste.

Günstige Betriebskosten

Dabei gab es zwei klare Vorgaben. Die erste: Es sollte ein ölfreier Verdichter sein. Michael Weiß, Leiter Produktion & Technik des Nassbetriebs: „Bei den Trocknungsfiltern handelt es sich um eine sensible Anwendung. Das Risiko, das ein ölgeschmierter Verdichter mit sich bringt, hätten wir nicht verantwortet.“ Die zweite Vorgabe: Da der Druckluftbedarf stark schwankt, sollte ein frequenzgeregelten Verdichter installiert werden, der alle Bedarfsprofile wirtschaftlich abdeckt.

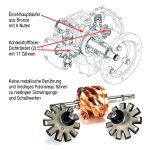

Um eine fundierte Entscheidung fällen zu können, untersuchte Michael Weiß das Angebot der Kompressorhersteller und identifizierte im ersten Schritt acht Verdichter, die sich prinzipiell eigneten. Für diese acht Geräte, die unterschiedliche Verdichtungsprinzipien nutzten, wurden – in Zusammenarbeit mit den Herstellern – die Betriebskosten ermittelt. Michael Weiß: „Den Ausschlag gab letztlich der Faktor Energiebedarf pro m3 plus Wartungskosten.“ Im Kostenvergleich schnitt die PureAir-Technologie von CompAir am besten ab. Bei diesen drehzahlgeregelten, ölfreien Kompressoren wird die Druckluft von einer Schraube aus Bronzelegierung und einem Paar Schieberrotoren aus kohlefaserverstärktem Kunststoff erzeugt. Die Schieberrotoren sind im 90°-Winkel zum Hauptrotor angeordnet. Die Luft komprimiert in zwei Kammern ober- und unterhalb des Hauptrotors. Das ausgeglichene Pulsationsniveau führt zu geringen Schwingungs- und Schallwerten.

Absolut ölfreier Betrieb

Die PureAir-Maschinen arbeiten absolut ölfrei. Für die nötige Schmierung, Abdichtung und Kühlung des Verdichterblocks sorgt Wasser, das in das Kompressionselement eingespritzt wird. Und der Direktantrieb mit elektronischem Getriebe erlaubt den Verzicht auf Getriebelagerungen, die Schmierstoff benötigen. Die Rotorlagerungen sind lebensdauergeschmiert und gekapselt; deshalb ist sichergestellt, dass kein Öl in den Verdichtungsraum eindringt.

Die guten Kühleigenschaften des Wassers ermöglichen den Kompressorbetrieb mit niedrigen Verdichtungstemperaturen von maximal 60 °C. Daraus ergeben sich weitreichende Vorteile für den Anwender: Der Wirkungsgrad der PureAir-Verdichter ist dank der nahezu isothermen Verdichtung sehr hoch, der Energieverbrauch entsprechend gering.

Gut regelbarer Primärantrieb

Bei Rovita ist ein PureAir-Verdichter vom Typ D50 HSR im Einsatz, der einen maximalen Volumenstrom von 7,5 m3/min erzeugt. Als Antrieb fungiert bei dieser Größenklasse ein 50 kW-Reluktanzmotor. Diese Motorbauart zeichnet sich durch ein sehr gutes Regelverhalten bei hoher Energieeffizienz und Langlebigkeit aus.

Angesichts des hohen Wirkungsgrades der PureAir-Kompressoren scheint es zunächst unlogisch, dass Werkstattleiter Johann Linner die Idee hatte, den neuen Verdichter in eine Wärmerückgewinnungsanlage einzubinden. Denn je höher der Wirkungsgrad, desto geringer die Abwärmemenge, die man anderweitig nutzen kann. Das Konzept geht hier aber auf, weil das Temperaturniveau exakt dasjenige ist, das Rovita für das Prozesswasser in einem Verfahrensschritt benötigt. Michael Weiß: „Im Nassbetrieb brauchen wir rund 43 °C warmes Waschwasser, das sich über eine Wärmerückgewinnung quasi zum Nulltarif bereitstellen lässt. “

Diese Tatsache überzeugte auch die Techniker bei CompAir, die ebenfalls noch nie eine PureAir-Anlage mit Wärmerückgewinnung projektiert hatten. Für die Anpassung musste aber nur ein Temperatursensor im internen Kompressorkreislauf eingebaut werden. Johann Linner: „Das Kühlwasser hat eine Temperatur von 60 bis 65 °C, sodass sich für den Wärmeaustauschprozess eine Temperaturdifferenz von 15 °C ergibt. Das ist absolut ausreichend und der Sensor gewährleistet eine schnelle Regelung ohne Verzögerung. Demnächst werden wir versuchsweise die Temperatur des Kühlwassers noch etwas erhöhen, um bei der Prozesswassererwärmung noch mehr Energie einzusparen.“

Auch in Sachen Prozesssicherheit hat Rovita die PureAir-Technologie im Vorfeld der Investitionsentscheidung genau geprüft. Michael Weiß: „Wir haben uns zum Beispiel mit der Sicherheit der integrierten Umkehr-osmoseanlage befasst, die eine gleichbleibende Qualität des Kühlwassers sicherstellt. Diese Anlage wurde vom TÜV in allen Temperaturzuständen getestet. Darüber hinaus haben wir uns Referenzanlagen angeschaut, die uns ebenfalls überzeugt haben.“

Bislang hat die PureAir-Anlage, die häufig im 24-Stunden-Betrieb arbeitet, die Verantwortlichen bei Rovita nicht enttäuscht. Der Verdichter hat seit November 2008 mehr als 10 000 Betriebsstunden ohne Ausfälle absolviert. Für die bedarfsgerechte Steuerung aller Anlagen sorgt eine übergeordnete Steuerung, die auch die Lastprofile und die Energiekosten der einzelnen Verdichter in der Druckluftstation erfasst. Rovita hatte auch keinen Anlass, an der Langlebigkeit des neuen Verdichters zu zweifeln, denn in der Druckluftstation arbeitet ein CompAir-Kolbenkompressor, der bereits mehr als 100 000 Betriebsstunden absolviert hat.

Online-Info www.dei.de/1110449

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: