Die Antriebsenergie für Kompressoren wird zu 100 % in Wärme umgewandelt. Für eine möglichst umfassende Rückgewinnung und weitere Nutzung dieser Energie sind luft- und fluidgekühlte Schraubenkompressoren hervorragend geeignet. Bei ihnen finden sich ca. 76 % der eingesetzten Energie als Wärme im Kühlfluid und werden diesem im Fluidnachkühler entzogen. Weitere 15 % dieser Energie können als Wärme über den Druckluftnachkühler zurückgewonnen werden. Bis zu 5 % gibt der Elektromotor an Wärme ab. Vollgekapselte Schraubenkompressoren ermöglichen es sogar, selbst diesen Energieanteil mit gezielter Kühlung zurückzugewinnen. Damit stehen bis zu 96 % der ursprünglich zugeführten Antriebsenergie zur Zweitnutzung bereit. Lediglich etwa 2 % gehen durch Wärmestrahlung verloren und weitere rund 2 % verbleiben als Wärme in der Druckluft.

Verschiedene Möglichkeiten der Abwärmenutzung

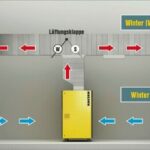

Natürlich kann diese Wärme einfach abgeleitet werden. Allerdings gibt es noch weitere Möglichkeiten, diese ohnehin vorhandene Energiequelle zu nutzen. Am einfachsten und effizientesten ist es, die vom Kompressor erwärmte Kühlluft direkt zu verwenden, zum Beispiel als Heizluft für angrenzende Räume. Dabei leitet ein Luftkanalsystem die Warmluft aus der Druckluftstation in benachbarte Lager oder Werkstätten, anstatt sie nach Draußen abzuführen. Falls kein Heizluftbedarf besteht, wird die erwärmte Abluft durch einfaches Umstellen einer Schwenkklappe oder Jalousie ins Freie geleitet. Eine thermostatisch geregelte Jalousiesteuerung erlaubt es, die Warmluft so genau zu dosieren, dass konstante Temperaturen erreicht werden. Neben der Voll- oder Zusatzheizung für Betriebsräume lässt sich die warme Abluft des Kompressors beispielsweise auch zum Unterstützen von Trocknungsprozessen, zum Aufbau von Warmluftschleusen oder zum Vorwärmen der Brennerluft von Heizanlagen einsetzen. Häufig amortisieren sich die entsprechenden Investitionen schon innerhalb eines Jahres.

Natürlich lässt sich die Abwärme von Kompressoren auch in vorhandene Warmwasserheizsysteme und Brauchwasseranlagen einspeisen. Dieses ist in mehreren Stufen möglich. Je nach vorgesehener Speicherkapazität können Wassertemperaturen von bis zu 70 °C erzeugt werden. Am kostengünstigsten geschieht dies mit einem Plattenwärmetauscher, der in den Kompressor integriert ist. Er wird an den Kühlfluidkreislauf des Kompressors angeschlossen und überträgt die Energie vom erwärmten Kühlfluid auf das zu erwärmende Wasser. Je nachdem, ob das Warmwasser bei sehr empfindlichen Produktions- und Reinigungsprozessen, als Dusch- und Waschwasser oder für Heizzwecke verwendet werden soll, kommen Sicherheits- oder Plattenwärmetauscher zum Einsatz. So sind ohne zusätzlichen Energieaufwand etwa 70 bis 80 % der installierten Kompressorleistung wärmetechnisch nutzbar. Diese Variante der Wärmerückgewinnung ist auch mit primär wassergekühlten Schraubenkompressoren möglich.

Generell macht der Einsatz von Methoden zur Wärmerückgewinnung Sinn, wenn die für die Drucklufterzeugung benötigten Kompressoren eine Leistung von mindestens 7,5 kW erbringen.

Vorher den wirklichen Bedarf ermitteln

Vor der Installation einer Druckluftanlage empfiehlt sich die Durchführung eines sogenannten Druckluftaudits. Denn die wenigsten Betreiber kennen ihren genauen Druckluftbedarf. Bei diesem Audit, das mithilfe moderner Analysewerkzeuge wie zum Beispiel dem sogenannten ADA/Kess-System (Analyse der Druckluftauslastung/Kaeser Energiespar System-Service) schnell und problemlos durchgeführt werden kann, werden die genauen Bedarfsdaten eines Projektes exakt ermittelt. Das Web-basierte System transportiert nicht nur die Messdaten, sondern auch die Systemdaten der auditierten Station und ist in der Lage, innerhalb kürzester Zeit dem Betreiber einen Bericht für eine erste Information zur Verfügung zu stellen. Die Daten können dann zum Beispiel in das Kess-System übernommen werden. Damit werden Planungsschritte für den Betreiber der Druckluftstation ermittelt sowie die Investitionskosten und die möglichen Energieeinsparungen. Für den Fall einer komplett neuen Installation werden von vornherein optimale Lösungen angeboten. Unabhängige Vergleiche von verschiedenen Systemvarianten sind dabei ohne Weiteres möglich, um dann die wirtschaftlichste aussuchen zu können. Im Fall der Haustechnik empfiehlt es sich, gleichzeitig mit diesem Druckluftaudit auch ein Wärmeaudit durchzuführen, damit parallel zum Luftverbrauch auch die Entwicklung des Wärmehaushaltes ermittelt werden kann.

Dabei sollten neben den charakteristischen Daten für Druckluft wie Menge, Druck oder benötigte Luftqualität auch die Daten für die Wärme, z. B. für den Temperaturvor- und rücklauf, abgefragt werden.

Stehen diese Daten fest, lässt sich ermitteln, wie viel Prozent der Kompressorenabwärme für den normalen Wärmebedarf des Projektes übernommen werden kann. Daraus lässt sich errechnen, wie groß die Speicher sein müssen und wie hoch die Temperaturniveaus sind. Im optimalen Fall können 96 % eingesetzt werden.

Worauf man achten sollte

Bei der weiteren Planung oder Optimierung der Druckluftstation gibt es einige Punkte zu beachten. So sollten sich Kompressoren und Heizung gemäß der Unfallverhütungsvorschrift VBG 16 nicht im gleichen Raum befinden, da sie für eine optimale Nutzung unterschiedliche Anforderungen an das Raumklima stellen. Der Raum der Kompressoren sollte gut belüftet sein, der Heizungsraum jedoch nicht. Ideal sind zwei voneinander getrennte Räume, die aber nebeneinander angeordnet sind, um den Weg zwischen Kompressoren und Heizung so kurz wie möglich zu halten. Auch wenn die beiden Anlagen getrennt voneinander platziert werden, lässt sich die Wärme der Kompressoren allerdings durchaus auch zur Erwärmung der Brenneransaugluft der Heizung einsetzen.

Die Menge der anfallenden Wärme und der Wärmeverbrauch sind in den seltensten Fällen gleich dimensioniert. Daher ist es ebenfalls wichtig, für ausreichend große Wärmespeichermöglichkeiten, also große Behälter, zu sorgen, damit die optimale Versorgung auch dann gewährleistet ist, wenn Erzeugung und Verbrauch temporär unterschiedlich groß ausfallen. Dies ist ähnlich wie bei einem Haus, das mit einer Solarthermie ausgerüstet ist. Auch dort ist die Installation eines Speichers notwendig, da die Warmwassernutzung auch dann stattfindet, wenn die Sonne nicht scheint.

Wahl zwischen luft- und wassergekühlten Kompressoren

Generell gibt es Kompressoren mit zwei unterschiedlichen Kühlverfahren: Luftkühlung und Wasserkühlung. Bei der ersten Variante leiten Luftkanäle mit thermostatisch gesteuerten Klappen (zur Temperierung) die warme Abluft von den Kompressoren zum Beispiel zum Heizen direkt in benachbarte Betriebsräume. Um die Verluste dieser zu minimieren, sollte der Weg der Abluft vom Kompressor zum Einsatzort nicht zu weit sein.

Heute stehen Schraubenkompressoren mit bis zu 355 kW luftgekühlt zur Verfügung. Auch wenn sie nicht ganzjährig genutzt werden kann, lohnt sich diese Art der Wärmerückgewinnung: Die Investition für die Wärmerückgewinnung mit Warmluftführung ist relativ niedrig und amortisiert sich in der Regel schon innerhalb eines Jahres. Anlagen, die zusätzlich mit Wasserwärmerückgewinnung ausgestattet sind, können ganzjährig Wasser liefern, das Temperaturen von bis zu 70 °C hat. Auch höhere Temperaturen können grundsätzlich erzielt werden. Da dies den Leistungsbedarf der Kompressoren beeinflusst, sollte eine solche Nutzung vorher allerdings auf ihre Wirtschaftlichkeit geprüft werden.

Fazit

Wärmerückgewinnung kann also die Effizienz einer Druckluftanlage deutlich erhöhen und die Umwelt durch Vermeiden von Treibhausgas-Emissionen entlasten. Die Höhe der notwendigen Investitionen richtet sich nach örtlichen Gegebenheiten, Einsatzzweck und gewähltem Wärmerückgewinnungsverfahren.

Kaeser Kompressoren SE, Coburg

Hier finden Sie mehr über: