Eine direkte Vernetzung der zunehmend kommunikativer werdenden Produktionssteuerungen mit den Terminals der Verwaltung bringt viele wirtschaftliche Vorteile. Aber viele Telegramme oder große Datenmengen der Büros im selben Netz können komplexe Prozesse empfindlich stören. Der international bekannte Süßwarenfabrikant Zentis zeigt, wie durch Entkopplung der Netze und Nutzung von IT-Technik die Verfügbarkeit der Produktionsanlagen erhöht und gleichzeitig die Produktqualität gesichert werden kann.

Dipl.-Ing. Hubert Goergens

Mit dem Namen Zentis verbinden die Verbraucher fruchtig süße Frühstücksaufstriche wie Belfrutta oder Belmandel, Marzipan und sonstige Süßwaren. Schon im Jahr 1900 stellte Zentis das erste fruchtige Produkt her. Der Name „Famos“ (feinste Aprikosenmarmelade ohne Sirup) war ein Markenartikel zu jener Zeit. Der stetig wachsende Betrieb erforderte schnell größere Gebäude. Mittlerweile ist Zentis mit einer Verarbeitungskapazität von mehr als 700 t Frucht täglich einer der größten Frucht verarbeitenden Betriebe weltweit. 1954 wurde ein neuer Produktionszweig mit der Herstellung von Süßwaren angegliedert, darunter fällt auch das beliebte Marzipan. Mit letzterem stieg Zentis 1985 in die Gruppe der Marktführer auf, 1995 wurde in Aachen-Eilendorf ein neues Werk zur Süßwarenproduktion gebaut.

Für Informationen vor Ort

Bei der Planung des Werkes in Aachen-Eilendorf wurde großer Wert auf moderne Fertigungstechnik, Sicherheitsstandards, Qualitätssicherung und zentrale Datenerfassung gelegt. Nur durch konsequente Vorgehensweise bei der Erfassung und Speicherung aller Prozessdaten können die Produkte in gleich bleibender Qualität hergestellt werden. Dies ermöglichte dann auch die Zertifizierung nach ISO 9001. So wurde bereits bei der Planung ein redundantes Lichtwellenleiternetz (LWL-Netz) berücksichtigt.

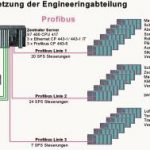

Um die Qualitätsziele zu erreichen, werden im Feldbereich die Produktions- und Logistikdaten über drei Profibuslinien einem zentralen Server in der Engineeringabteilung übergeben. Dort werden dann die Daten mit einem Link dem übergeordneten Ethernetnetz des Bürobereiches zur Prozessoptimierung zur Verfügung gestellt.

Damit die Energiekosten nicht unnötig steigen, werden die Energiedaten aller Verbraucher, dazu zählen z. B. Beleuchtung, Absaugung, Kühlturm, Kompressoren etc., erfasst, gespeichert und im Prozessleitsystem PC-ÜSR von Siemens visualisiert.

Anlagenausfälle mit sehr hohen Folgekosten, beispielsweise des Kühlturms, der die Temperierung der Schokolade auf ±0,1 °K gewährleistet, werden unverzüglich als Mail und HTML-Seite an das Prozessleitsystem gemeldet. Diese Informationen können über einen Kommunikationsprozessor CP 443-1IT für Simatic S7-400 als Web-Server von allen PC-Terminals im Netz abgerufen und die entsprechenden Ursachen behoben werden. Darüber hinaus gelangen diese Meldungen über das Firmennetzwerk auch zum Pförtner. Das ist immer dann der Fall, wenn – wie im mann-losen Nachtbetrieb durchaus möglich – innerhalb einer gewissen Reaktionszeit keine Quittierung erfolgt. Von dort wird dann der entsprechende Bereitschaftsdienst bzw. die Engineeringabteilung informiert. Auf diese Weise lassen sich Stillstandzeiten und Kosten minimieren sowie die gesamte Fertigung optimieren.

Schneller Datenaustausch

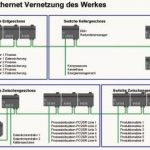

Der Datentransport der Produktionslinien wird über Fast Ethernet realisiert. Vor der Umstellung wurden die Produktions- und Bürokommunikationsdaten noch über gemeinsame Schnittstellenvervielfacher übertragen. Hier kam es jedoch trotz der hohen Übertragungsrate von 100 Mbit/s zu Störungen im Prozessbetrieb. Deswegen und wegen des stetig steigenden Datenverkehrs wurde die Trennung der Produktions- und Bürodaten vorgenommen. Ab da lief die Produktion reibungslos und wurde nicht durch hohes Datenaufkommen der Bürokommunikation gestört. Die Anforderungen an ein industrielles Netz sind nicht mit denen an ein Büronetz vergleichbar. Denn bei Stockungen im Datenfluss muss ein Nutzer im Büro eventuell ein paar Sekunden oder Minuten länger auf seine Daten warten. Bei laufender Produktion kann aber genau dieses Warten zum Aussetzen einzelner Maschinen oder sogar zu Ausfällen ganzer Anlagenteile führen. Selbst ein zehnminütiger Totalausfall des Netzes kann im Büro ohne wesentliche Probleme überbrückt werden, in komplex vernetzten Produktionsprozessen kann in dieser Zeit beispielsweise durch blockierende Maschinen und überlaufende Puffer enormer wirtschaftlicher Schaden entstehen.

Optical Switch Modules

Hauptgründe für den Einsatz der Optical Switch Modules OSM von Siemens waren, dass diese Switches lüfterlos und robust sind, eine redundante Stromversorgung haben und für spätere Erweiterungen bis zu 50 Geräte im redundanten Ring zulassen. Es werden zwei OSM-Versionen eingesetzt: Die Version mit Twisted Pair und RJ45-Anschlusstechnik für Längen bis zu 10 m und die Version mit Industrial Twisted Pair für Längen bis zu 100 m.

Der Umbau ging reibungslos über die Bühne, erfolgte bei laufendem Betrieb und wurde an einem einzigen Wochenende vorgenommen. Die OSM-Geräte wurden zunächst in den Warten installiert und am vorhandenen redundanten LWL-Ring angeschlossen. Durch die integrierte Plug&Play-Eigenschaften, wie z. B. Autosensing von 10 oder 100 Mbit/s, wurden alle angeschlossenen Partner problemlos erkannt. Die Switches arbeiten mit festen TCP/IP-Adressen, mit integriertem SNMP (Simple Network Management Protokoll) und integriertem Webbased-Networkmanagement. Dies bedeutet, dass die Informationen der angeschlossenen Netzkomponenten über einen Browser wie Netscape oder Microsoft Internet Explorer eingesehen werden können. Das Datenaufkommen kann damit in den Büros analysiert und ausgewertet werden. Dadurch können auch Engpässe des Netzes erkannt und rechtzeitig behoben werden. Hilfreich für einen reibungslosen Produktionsablauf ist, dass im Fehlerfall der Switch automatisch eine Mail an den Mailserver sendet, die dann im Meldesystem des Prozessleitsystems verarbeitet wird. Selbst wenn eine Leitung im Backbone-Bus ausfällt, wird die Verbindung in weniger als 300 ms innerhalb der Ringstruktur wiederhergestellt.

Seitdem das Produktionsnetzwerk von dem Büronetz über Switches getrennt wurde, sind quasi keine Störungen mehr aufgetreten. Das Büronetz wird jetzt über einen Router angekoppelt, so dass alle Informationen aus der laufenden Produktion zwar für die Büroterminals ersichtlich sind, aber keine Telegramme oder umfangreicher Datenverkehr vom Büronetz die Fertigung stören. Durch die konsequente Nutzung solcher Sicherheitsstrategien der modernen Informationstechnologie werden die Stillstandzeiten minimiert und höchste Qualität produziert. Ein Kommunikationsprozessor CP443-1IT für Simatic S7-400 bildet eine leistungsfähige Schnittstelle zwischen der SPS-Welt und der IT-Welt der Büros. Er setzt Zustandsmeldungen dynamisch in HTML-Seiten ein und stellt diese allen autorisierten Mitarbeitern unmittelbar zur Verfügung. Auf diesen HTML-Seiten des Kommunikationsprozessors können Anlagenzustände bis hinunter zu einzelnen Zykluszeiten der speicherprogrammierbaren Steuerungen abgebildet werden. Ferner kann der Anwender auch kleinere und über Passwort freigegebene Eingriffe in die Anlage per Internet bzw. Intranet vornehmen.

Gesamtlösung brachte Sicherheit

Die Qualität der Zentis-Produkte wird so durch die konsequente Nutzung aller Sicherheitsfunktionen der Kommunikations- und Informationstechnologie erreicht. Dies war nur durch eine Gesamtlösung möglich. Diese reicht von profibusfähigen Geräten der Feldebene und leistungsstarken speicherprogrammierbaren Steuerungen über Ethernet Switches mit Lichtwellenleitern, Industrial Twisted Pair, Twisted Pair und Simatic Net RJ45 Outlets in Verbindung mit Kommunikationsprozessoren zur komfor-tablen Prozess-Diagnose bis hin zu Scenic-Prozessrechnern mit dem Prozessleitsystem PC-ÜSR, die mit den High-Speed-Kommunikationsprozessoren CP 1613 für PCs ans industrielle Ethernet-Netz gekoppelt sind.

dei 402

Teilen: