Zum Antrieb von Membran-Dosierpumpen für die Lebensmittelindustrie werden heute Magnetantriebe, Motorantriebe und teilweise auch Schrittmotoren eingesetzt. Die Wahl der Antriebsart erzwang bisher immer einen Kompromiss zwischen Dosierqualität, Wirtschaftlichkeit und Prozesssicherheit. Die jetzt von ProMinent entwickelte Antriebstechnik optoDrive macht nun kompromissloses Dosieren möglich. Sie verbindet auf wirtschaftliche und einfache Weise hohe Dosiergenauigkeit und eine flexible Anpassung an Dosiermedium und Dosieraufgabe mit einer integrierten Überwachung der hydraulischen Dosierparameter. ProMinent bietet diese Technologie erstmals in seiner neuen Baureihe delta an, die auf der Achema vorgestellt wird.

Dr.-Ing. Karl-Michael Nigge, Michael Rummer

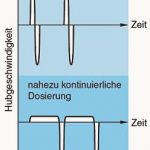

An Membran-Dosierpumpen für den Einsatz in der Lebensmittelindustrie werden vielfältige Anforderungen gestellt. Zur genauen und verlässlichen Prozesssteuerung sind eine sehr hohe Dosiergenauigkeit sowie oft auch die Überwachung des Dosierstromes erforderlich. Darüber hinaus ist die Dosiercharakteristik von großer Bedeutung. Häufig werden für Abfüllvorgänge, die einem schnellen Maschinentakt folgen, sehr kurze Dosierpulse benötigt. Gelegentlich erweist sich zur besseren Durchmischung oder zur Vermeidung von Vibrationsschäden an Dosierleitungen hingegen ein pulsationsarmer, nahezu kontinuierlicher Dosierstrom als hilfreich.

Über diese Aspekte der Dosierqualität hinaus wird von Dosierpumpen im Sinne intelligenter Feldgeräte heute auch erwartet, dass sie durch Überwachung ihrer Prozessumgebung die Prozesssicherheit erhöhen. Insbesondere sind Anlagenschäden durch Überdruck infolge verblockter Dosierstellen oder ein fortgesetztes Dosieren bei Leitungsbrüchen zu vermeiden, ohne dass dazu separates und kostentreibendes Zubehör eingesetzt werden muss. Eine hohe Dosierqualität und Prozesssicherheit darf also nicht zu Lasten der Wirtschaftlichkeit bei Anschaffung und Betrieb gehen.

Zusatzaufwand erforderlich

Gegenwärtig am Markt verfügbare Arten von Membran-Dosierpumpen unterscheiden sich vor allem in der Art ihres Antriebes und erfüllen die vielfältigen Anforderungen in unterschiedlicher Weise. Die wirtschaftlichen Magnetantriebe für Membran-Dosierpumpen arbeiten überlastsicher und nahezu verschleißfrei, da es keine schadensanfälligen Getriebeteile gibt. Ihre pulsierende Dosiercharakteristik mit definierter Hublänge ist bei zahlreichen Anwendungen erforderlich, u. a. wenn Abfüllvorgänge mit einem schnellen Maschinentakt präzise synchronisiert werden müssen. Bei einer Vielzahl weiterer Anwendungen sind die Pulsationen nicht störend, da sie durch flexible Schlauchleitungen gedämpft werden oder zu Gunsten einer hohen Wirtschaftlichkeit in Kauf genommen werden können. Lediglich bei einem relativ kleinen Anteil von Applikationen ist der Einsatz von Pulsationsdämpfern erforderlich, insbesondere bei langen und unflexiblen Dosierleitungen.

Motorgetriebene Membran-Dosierpumpen finden vorwiegend in höheren Leistungsbereichen ab einer Fördermenge von etwa 50 l/h ihren Einsatz, für die Magnetantriebe prinzipbedingt weniger geeignet sind. Seit einiger Zeit werden jedoch auch die in der Herstellung relativ aufwändigen Schrittmotoren in der Dosiertechnik verwendet, um in niedrigeren Leistungsbereichen eine nahezu kontinuierliche Dosierung zu ermöglichen. Erkauft wird diese Dosiercharakteristik durch eine im Vergleich zu Magnetpumpen höhere Verschleißneigung auf Grund der höheren Anzahl beweglicher Teile. Zum Schutz vor Schädigungen des Antriebs durch Überdruck müssen ferner separate Überströmventile eingesetzt werden. Für schnell getaktete Abfüllvorgänge sind Dosierpumpen mit Schrittmotorantrieb nicht geeignet, da der Druckhub zu lange dauert und sich die Hublänge nicht einstellen lässt.

Bei allen bisher bekannten Membran-Dosierpumpen müssen eine erhöhte Prozesssicherheit und Dosiergenauigkeit teuer erkauft werden. Das Erkennen von verblockten Dosierstellen oder Leitungsbrüchen sowie das Ausregeln von Gegendruckschwankungen in der Dosierleitung sind zwar möglich, es muss dazu allerdings ein hoher technischer Zusatzaufwand betrieben werden. So müssen bei konventionellen Membran-Dosierpumpen separate Überströmventile sowie Druckmessgeräte oder aber Drucksensoren eingesetzt werden – mit entsprechenden Auswirkungen auf die Gesamtkosten der Anlage.

Antriebskonzept optoDrive

Die optoDrive-Antriebstechnologie vereint hohe Dosierqualität mit sehr guter Wirtschaftlichkeit. Darüber hinaus integriert sie auch Funktionalitäten der hydraulischen Prozessüberwachung, die sich bislang nur durch separate Zubehöre und Bauteile realisieren ließen.

Der zeitliche Verlauf des Dosierstromes ist genau an die Bedürfnisse der jeweiligen Anwendung anpassbar. So kann der Nutzer je nach Bedarf einen langsamen Druckhub für nahezu kontinuierliches Dosieren oder einen schnellen Hub z. B. für schnell getaktete Abfüllvorgänge einstellen. In beiden Betriebsarten ist es möglich, wahlweise auch den Saughub zu verlangsamen. Bei höher viskosen Flüssigkeiten lässt sich so die Hauptursache für ungenaues Dosieren, nämlich eine unvollständige Befüllung des Dosierraumes, verhindern. Im Falle ausgasender Medien verhindert der langsame Saughub Kavitationen und erhöht dadurch die Dosiergenauigkeit.

Schwankungen des Gegendrucks in der Dosierleitung, die zu unerwünschten Variationen der Dosiermenge führen können, gleicht der Antrieb automatisch aus. Dadurch wird eine Dosiergenauigkeit erreicht, die sich sonst nur durch aufwändige Regelkreise erzielen lässt.

In den Antrieb integriert ist darüber hinaus auch eine Überwachung der hydraulischen Dosierparameter. Verblockte Dosierstellen oder gebrochene Dosierleitungen werden automatisch erkannt. Separate Überströmventile und Drucksensoren sind dadurch hinfällig, und die Umgebung wird vor einer fortgesetzten Dosierung bei gebrochener Leitung geschützt. Ebenso erkannt werden im Dosierkopf eingeschlossene Luft oder Gase (Airlock). So wird die Dosierung von nicht korrekten Mengen verhindert und damit die Prozesssicherheit erhöht. Die entsprechenden Meldungen werden im Klartext auf dem Display der Pumpe angezeigt. Der Anlagenbetreiber kann je nach Fehlerart festlegen, ob via Feldbus bzw. Störmelderelais eine Meldung an das Prozessleitsystem erfolgt und ob die Dosierung automatisch gestoppt wird.

Trotz optimierter Dosierqualität und Prozesssicherheit führt das Antriebskonzept optoDrive zu einer Reduktion der Anschaffungskosten von Dosieranlagen, da auf separate Durchflussüberwachungen, Überströmeinrichtungen und Pulsationsdämpfer verzichtet werden kann und keine Drucksensoren als Bauteile verwendet werden. Der Antrieb ist überlastsicher und gewährleistet durch eine geringe Anzahl beweglicher Teile einen nahezu verschleißfreien und geräuscharmen Betrieb.

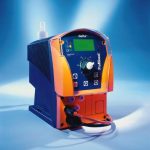

Membran-Dosierpumpe delta

Das Antriebskonzept optoDrive bietet ProMinent erstmals in seiner neuen Baureihe delta an, die auf der Achema vorgestellt wird. Hierbei handelt es sich um Membran-Dosierpumpen im Leistungsbereich von12 l/h maximaler Fördermenge bei 16 bar bis 80 l/h bei 2 bar. Die kleinstmögliche Förderleistung liegt bei 0,0003 l/h. Aufgrund eines sehr breiten Einstellbereiches – sowohl Hublänge als auch Hubfrequenz können verändert werden – kann dieser Leistungsbereich von nur vier Pumpentypen abgedeckt werden. Das reduziert die Ersatzteilevielfalt und damit auch die Betriebskosten. Die Bedienung erfolgt in der bereits von den Baureihen gamma und Sigma bekannten, sehr einfachen Weise. Damit bietet das Unternehmen bei Niederdruck-Dosierpumpen ein über den Bereich von 1 bis über 1000 l/h durchgängiges Bedienkonzept.

Schutzart und Werkstoffe

Das Gehäuse der Membran-Dosierpumpe delta ist aus schlagfestem und in hohem Maße chemikalienbeständigen PPE (Polyphenylenether) gefertigt. Dank der Schutzart IP 65 können Chemikalienspritzer der Pumpe keinen Schaden anhaben, und eine Reinigung mit Strahlwasser am Ende eines Produktionstages ist problemlos möglich.

Beim Dosierkopf als mediumberührtem Teil der Pumpe stehen zwei Werkstoffkombinationen zur Verfügung. Für die Dosierung im Lebensmittelbereich wird üblicherweise Edelstahl mit Dichtungen aus PTFE gewählt. Bei der Dosierung von Desinfektionschemikalien, wo Edelstahl nicht beständig ist, steht alternativ PVDF zur Verfügung, das gegen nahezu alle Chemikalien beständig ist.

Membranpumpen verfügen über keine dynamischen Dichtflächen und der Pump-raum ist von der Umgebung hermetisch abgeschlossen. Die Membran ist zum Dosiermedium hin mit einer PTFE-Folie beschichtet. Die Kombination aus Dichtheit und hoher Chemikalienbeständigkeit empfiehlt den Einsatz von Membranpumpen bei der Dosierung von

- Flüssigkeiten unter sterilen Bedingungen, bei denen die gesamte Anlage CIP-fähig sein muss und

- aggressiven Medien, wie Peressigsäure oder Natronlauge, in der Flaschenreinigung und Desinfektion

Process Timer

Für Applikationen, in denen das Dosiermedium in bestimmten Intervallen tageszeitabhängig oder in einer Art Dosierprogramm zugegeben werden muss, bietet der in die delta optional integrierte Process Timer eine sinnvolle Lösung. Mit Ausnahme der Hublängenverstellung sind alle Funktionen der Pumpe mit dem Process Timer wählbar. Zusätzlich lassen sich auch externe Geräte wie Rührwerke oder Magnetventile ansteuern. Die wesentlichen Vorteile liegen in der Einsparung zusätzlicher Installationskosten, im kompakten Aufbau sowie in der hohen Schutzart des Systems. Zur bequemen Programmerstellung bietet ProMinent die Software proTime an, die von der Homepage kostenlos heruntergeladen werden kann. Diese Programme können auch per E-mail verschickt und mit einem Laptop oder PC mittels des USB-Adapters in die Pumpe eingespielt werden.

Anwendungsbeispiele in der Lebensmittelindustrie

Bei der Dosierung von Bandschmiermitteln in Flaschenabfüllanlagen werden die Vorteile der optoDrive-Technologie ebenso genutzt wie die Steuerungsmöglichkeiten des Process Timers. Bandschmiermittel sind höherviskos und werden im HV(High Viscosity)-Mode der delta dosiert. Der verlangsamte Saug- und Druckhub lässt sich sehr gut an die Viskosität des Bandschmiermittels anpassen. Dieses wird dem Spülwasser durchflussabhängig zugegeben. Üblicherweise werden die Flaschenabfüllmaschinen am Ende eine Arbeitstages abgeschaltet und am nächsten Morgen wieder angefahren. Zu Beginn der Produktion wird dem Spülwasser eine erhöhte Menge Bandschmiermittel zugegeben. Nach einer gewissen Zeit wird diese zurückgenommen. Dies lässt sich mit dem Process Timer realisieren, der die Pumpe beispielsweise eine halbe Stunde lang nach dem Startkontakt im Extern-Kontakt-Betrieb mit Impulsfaktor zwei laufen lässt, um danach auf Faktor eins zurückzugehen. Ist die Anlage eingelaufen und die Förderbänder ausreichend mit Bandschmierlösung benetzt, kann der Frischwasserzulauf über ein Magnetventil in einen Intervallbetrieb übergehen. Auch diese Funktion kann der Process Timer übernehmen.

Bei der Dosierung von Spülmitteln aus dem zentralen Tanklager im Keller eines Gebäudes in die Spülmaschine in einer Großküche muss eine relativ lange Dosierstrecke überwunden werden. Da die Leitung fast ausschließlich in Leitungskanälen verlegt wird, kommt aus Sicherheitsgründen vorzugsweise Edelstahl als Leitungsmaterial zum Einsatz. Der Übergang zur Dosierpumpe wird mit einem kurzen Stück flexibler Kunststoffleitung, z. B. weichem PVC mit Gewebeverstärkung, realisiert. Das Medium selbst ist leicht viskos und höchst schmierig, so dass die Schlauchverbindungen an der Pumpe abrutschen können. Hier hat die optoDrive-Technologie drei entscheidende Vorteile:

- Durch die langsame Ausführung des Dosierhubes im HV-Mode wird das Spülmittel sanft in die Dosierleitung gedrückt, Pulsationsdämpfer sind nicht erforderlich

- es entsteht kein Druckstoß, die Dosierleitung rutscht nicht am Pumpenanschluss ab

- sollte dies dennoch geschehen, z. B. wegen einer Verblockung in der Dosierleitung, wird dies erkannt, eine Fehlermeldung abgesetzt und die Pumpe gestoppt.

Halle 8.0, Stand D2-E6

dei 400

Achema 2006

Auswahlhilfe für Dosierpumpen

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: