Für das Verpacken von großen Stückzahlen kleiner Produkte in kürzester Zeit werden immer mehr Roboter eingesetzt. Industrieroboter mit paralleler Struktur eignen sich für diese Anwendungsfälle besonders, da sie bei geringem Platz- und Energiebedarf hohe Zuverlässigkeit, Flexibilität und Leistung aufweisen.

In den meisten Bereichen der Fast-Moving-Goods-Industrie sind die Herstellungsprozesse weitgehend automatisiert. Wenn es dann in den Bereich Handling und Verpackung geht, werden die Einzelteile eines Sortiments oder die Komponenten einer großen Multipackung oft noch von Hand zusammengeführt. Ist dieser Schritt des Verpackungsprozesses automatisiert, sind häufig große und schwerfällige Industrieroboter im Einsatz, die bei enormem Platzbedarf auch extrem viel Energie verschwenden. Dies war der Anlass für die Eidgenössisch Technische Hochschule in Lausanne einen Roboter mit paralleler Struktur zu entwickeln. Unter der Federführung von Prof. Clavel entstand der Delta-Roboter.

Vier Freiheitsgrade

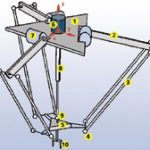

Dieser Roboter mit vier Freiheitsgraden (Abb. 1) besteht aus einer festen Basisplatte (1), die mit dem Grundrahmen der Anlage fest verbunden ist, und einer horizontal und vertikal parallel zur Basisplatte beweglichen Trägerplatte (5). Die Verbindung der beiden Platten besteht für jede der drei Hauptachsen aus einem Arm (2) und zwei parallelen Stangen (3), die an ihren Enden beweglich gelagert sind. Die Arme werden durch Servomotoren (7) angetrieben. Ein Greifwerkzeug (10) ist an der Trägerplatte montiert und kann mit Hilfe eines weiteren Servomotors (6), einer Teleskopwelle (8) und Kardangelenken (9) um seine Achse rotiert werden.

Die heute eingesetzten Steuerungen verbunden mit dem fachspezifischen Know-how der Anwendungstechniker, erlauben den Betrieb des Roboters auf Höchstleistung. Es werden Beschleunigungen bis zu 10 g und Geschwindigkeiten bis 10 m/s erreicht. Durch die überwiegend in den Applikationen eingesetzte Bildverarbeitung ist auch ein Teil der Qualitätssicherung in der Produktion mit abgedeckt.

Zusammenstellen von Sortimenten

Für das Erstellen von Sortimenten ist das Konzept LDA (Abb. 2) prädestiniert. Die einzelnen Komponenten des Sortiments werden den Robotern zugeführt. Höchste Leistungen pro Komponente führen zum Einsatz von Einzelzuführungen pro Roboter. Andere Anforderungen erlauben Doppelzuführungen pro Roboter. Das Verarbeiten von geschütteten Produkten macht den Einsatz von speziellen Zuführsystemen notwendig. Am Ende muss gewährleistet sein, dass der Roboter zu jedem Zeitpunkt Teile zur Verfügung hat, um diese in das Sortiment mit einzubringen. Dann lassen sich Durchschnittsleistungen von 120 bis 150 Produkten pro Minute erreichen. Ein Bildverarbeitungssys-tem erkennt die Produkte nach Form, Ausrichtung und Position auf dem Zuführband. Ein geordnetes Zuführen der Einzelteile ist nicht notwendig und viel Platz und Gerät kann eingespart werden. Mit speziell entwickelten Greifwerkzeugen werden die Produkte schonend von der Zuführung in die bereitgestellte Kavität befördert.

Die Umstellung der Gesamtanlage auf ein anderes Sortiment erfolgt über die Zentralsteuerung. An einem Bedienbildschirm wird das aktuelle Format angewählt und alle Roboter werden gleichzeitig auf die neuen Bedingungen umgestellt. Vor dem erneuten Betätigen des Startknopfes, sind noch die Greifwerkzeuge auszutauschen. All dies geschieht in wenigen Minuten. Die Konstruktion der Anlagen erlaubt den Einsatz selbst unter extremen Bedingungen wie im Nassbereich. Die Zugänglichkeit ist durch das Anbringen des Roboters oberhalb des Arbeitsbereiches jederzeit möglich.

Zusammenstellen von Multipackungen

Müssen viele Produkte einer Sorte in eine Multipackung zusammengefügt werden, eignet sich das Konzept LDM (Abb. 3). Hierbei werden die Produkte überwiegend direkt aus dem Herstellungsprozess (z.B. einer Gießanlage oder einem Backofen) den Robotern über breite Förderbänder zugeführt. Um den ganzen Arbeitsbereich abdecken zu können, werden die Roboter meist in Doppelzellen angeordnet. Jede Produktionseinheit (Doppelzelle) kann im Single-Pick-and-Place-Modus bis zu 300 Produkte pro Minute handhaben. Bei geordneter Zuführung der Erzeugnisse ist der Einsatz von Mehrfachwerkzeugen und eine Leistungserhöhung von bis zu 20% möglich. Jede Doppelzelle ist mit einem Bildverarbeitungssystem ausgerüstet, das die Produkte nach Lage und Orientierung sowie nach Qualitätsmerkmalen wie Größe und Form untersucht. Die entsprechenden Daten werden ausgewertet und die Produkte anschließend in das vorgesehene Behältnis verpackt. Fehlerhafte Produkte landen im Überlauf.

Die Behältnisse können sowohl parallel zum Produktband als auch quer zum Produktband zugeführt werden. Dies ist abhängig vom jeweils günstigsten Logistikkonzept, das durch Simulationen bereits in der Konzeptphase der Anlage überprüft wird. Die jeweiligen Behälter werden entweder durch Abstapler oder Aufrichter dem System bereitgestellt, so dass ein autonomes Arbeiten der Anlage möglich ist. Auch hier erlaubt die Konstruktion der Anlage den Einsatz bei Nässe und Staub.

Zuführsysteme

Das Konzept LDF steht für Zuführsysteme für unterschiedliche Maschinen in der Verpackungstechnik. Oft ist es notwendig die ungeordnet aus dem Herstellungsprozess abgeführten Erzeugnisse vor dem Verpackungsprozess auszurichten und zu orientieren. Dies erfordert in der Regel sehr viel Platz oder einen hohen Aufwand an Personal. Die platzsparende Alternative ist auch hier eine Roboterlösung. Parallel zur Zuführkette der Maschine wird die Roboteranlage aufgestellt, die die ungeordnet zugeführten Produkte mit der Bildverarbeitung analysiert und richtig in die vorgesehenen Kavitäten der Zuführung einlegt. Wie bei den vorhergehenden Konzepten wird auch hier die Qualität der Erzeugnisse geprüft und fehlerhafte Produkte werden ausgeschleust. Dies ermöglicht erneut einen sicheren Betrieb des Prozesses und eine hohe Effizienz.

Die modulare Bauweise bringt hier den Vorteil, dass viele bereits bestehende Maschinen jederzeit mit einem Roboter nachgerüstet werden können. Die Kommunikation zwischen Maschine und Roboter lässt sich durch wenige Signale sehr leicht herstellen. Maschinen mit Geschwindigkeiten von bis zu 300 Produkten pro Minute eignen sich im Besonderen für den zusätzlichen Einsatz von Robotern, da hier maximal zwei Roboter als Zuführung notwendig sind.

Kartonieren

Die Standardtypen Presto und Paloma sind flexible Lösungen für das Kartonieren von vorverpackten Produkten oder Beuteln (Abb. 4). Die Steigerung der Flexibilität und der Zeitgewinn im Prozess sind die herausragenden Punkte bei diesen Systemen. Diese Systeme sind besonders für den Einsatz im Anschluss an eine Wickel-, Schlauchpack- oder vertikale Einfüll- und Versiegelungsmaschine geeignet und bieten so eine interessante Alternative für das Top-Loading.

Durch die Leistungsfähigkeit der heutigen Steuerungsgeneration kann der Delta-Roboter Produkte vom Förderband bei einer Geschwindigkeit von bis zu 30 m/min ohne Leistungseinbußen aufgreifen. Ebenso können Schachteln, die sich selbst bewegen, befüllt werden. Während des Schachtelwechsels treten somit keine Zeitverluste auf.

Anlagen mit Delta-Robotern sind überall dort einsetzbar, wo Stückgüter bis maximal 1 kg verarbeitet werden. Die Integration von Delta-Robotern in vorhandene Anlagen ist durch den strukturierten Aufbau des Steuerungskonzeptes sehr einfach realisierbar. Auch in Betrieben mit engen Platzverhältnissen können Anlagen dieser Art gut untergebracht werden.

Weitere Informationen dei 231

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: