Sauerstoff und Wurstwaren vertragen sich nur kurze Zeit, dann wird die Ware schlecht. Mit ein Grund, warum die Säntis J. Göldi AG das Innenleben ihrer Kunststoffbecher mit Sperrschichtfolie vor Sauerstoffkontakt schützt. Doch in einem komplexen Prozess wie der Extrusion von siebenschichtigen Folien können Fehler auftreten. Das autarke Vision-System In-Sight 5100 von Cognex schließt seit Kurzem mit hoher Sicherheit Lücken in der Qualitätsprüfung.

Ralf Baumann

Die Folgen defekter Lebensmittelverpackungen können gravierend sein und bis zum Rückruf von kompletten Chargen an Handelswaren führen. Vor der Implementierung der intelligenten Kamera In-Sight konzentrierte sich die Qualitätssicherung der Säntis J. Göldi AG auf das stichprobenartige Prüfen von Produktproben. So konnten zwar Fehlerquellen in der Produktion erkannt werden, eine Identifikation von fehlerhaften Einzelprodukten war jedoch nur in Ausnahmefällen möglich. Daher hat sich das Unternehmen aus Rüthi in der Schweiz für die Qualitätsendkontrolle mithilfe des Vision-Systems In-Sight 5100 entschieden. Appliziert wurde das Bildverarbeitungssystem von Credimex.

Säntis J. Göldi ist Hersteller von Kunststoffverpackungen in allen Verarbeitungsarten Spritzgießen, Extrusionsblasen, zweistufiges PET-Blasen, Extrusion von Folien und Tiefziehen. Als Hersteller von Sperrschichtfolie mit Sauerstoffbarriere (EVOH) für die Lebensmittelbranche steht man in der Verantwortung für die Produkte seiner Kunden. Im Auftrag von Firmen aus der ganzen Welt fertigt das Unternehmen die mehrschichtigen Folien zur Verpackung von Fleisch und Wurstwaren. Der Grundstoff hierfür ist Polypropylen.

Risiken minimieren

Die Produktion besteht aus drei Grundfertigungsschritten: der Extrusion von mehrschichtigen Folien, dem Tiefziehen nach der jeweiligen Becherform und dem abschließenden Bedrucken und Konfektionieren. In der Herstellung der Folie lassen sich Fehlerquellen nur bedingt ausschließen. Während des Extrusionsprozesses können immer wieder partielle Unregelmäßigkeiten im Materialfluss entstehen, in denen sich geringfügige Mengen an Material stauen, was Überhitzungen und Verbrennungen nach sich zieht. Überhitzte Materialteile bilden dann unter Umständen innerhalb der Folie Blasen, die beim anschließenden Tiefziehen zum Materialdurchbruch führen können.

Auch beim Tiefziehen selbst lassen sich Fehlerquellen nicht ganz ausschließen. Die Folie kann ungewollt Falten werfen und aus zu hoher Temperatureinstellung oder einem defekten Stempel resultieren Materialdünnstellen.

Die Experten für Qualitätssicherheit bei Säntis J. Göldi standen vor der Frage, wie man vermeiden konnte, dass Löcher und Unreinheiten von der Folie in das fertige Produkt gelangten. Den Großteil einer Folie mit Fehlerstellen wegzuwerfen, kam nicht in Frage. Selbst wenn man die Fehler auf der Folie markiert hätte, müsste man die defekten Stellen aus der Folie heraustrennen. Zu groß wären dabei der Kostenaufwand durch übermäßigen Materialverbrauch und der Zeitverlust gewesen. Daher hat man eine Lösung entwickelt, die den Prozessablauf nicht beeinträchtigt und möglichst wenig unbeschädigtes Material verbraucht: Defekte Folienpartien durchlaufen die Tiefziehanlage und die Maschine zur Offset-Bedruckung zusammen mit dem intakten Material. Kontrolliert und aussortiert wird erst ganz zum Ende der Produktion. Werden dann fehlerhafte Becher ausgeschieden, erreicht man genau genommen den gleichen Effekt, den man sich nach der Folienextrusion eigentlich wünschen würde, der aber produktionstechnisch nicht machbar ist.

Schatten auf dem Becherboden

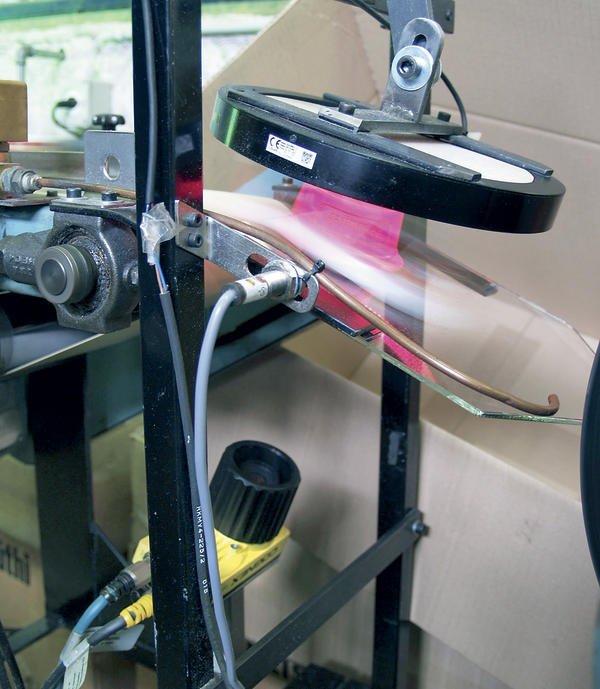

Nach dem Offset-Bedrucken laufen bis zu 260 Becher pro Minute mit der Oberseite nach unten über ein Förderband zur Stapelstation. Am Ausgang der Anlage prüft das Vision-System In-Sight das Becherinnere auf Dichtigkeit, Fremdstoffe und Materialfehler. Unmittelbar vor der horizontalen Stapelung gleiten die Becher über eine Glasscheibe, unter der das Bildverarbeitungssystem In-Sight angebracht ist. Von außen beleuchtet ein rotes LED-Ringlicht den Becher. Im Becherinneren kann das Vision-System anhand von unregelmäßigen Schattierungen Defekte erkennen. Zu helle Stellen deuten auf zu geringe Materialstärke hin, zu dunkle Stellen sprechen für Materialeinschlüsse und Faltenwurf. Fehlerhafte Produkte werden in Sekundenbruchteilen identifiziert und mittels Druckluft ausgesondert.

In-Sight 5100 von Cognex liefert heute eindeutige Ergebnisse über die Art sowie Häufigkeit der auftretenden Fehler und garantiert makellose Produkte für die Säntis-Kunden. Durch die äußerst präzise Qualitätskontrolle stößt man dabei heute auf Fehler, die früher kaum aufgefallen sind, denen man mit moderner Vision-Technologie jedoch frühzeitig entgegenwirken kann. Beim Auftreten neuer Fehlerbilder fotografiert Säntis die Becher-Innenseite und schickt das Bildmaterial an Credimex. Dort wird die neue Applikation programmiert und an Säntis geliefert, die den Job implementieren. Auf diese einfache Art und Weise hat man kostensparend ein Prüfsystem implementiert, das die Produktqualität als auch den Fertigungsprozess optimiert und die Leistung des Unternehmens nachhaltig verbessert.

Halle 4A, Stand 202

dei 432

Aussteller der SPS/IPC/Drives

Mehr zur Kamera In-Sight

Teilen: