CSL Behring ist seit mehr als 100 Jahren führend in der Erforschung und Entwicklung von Biotherapeutika. Die Wurzeln des Unternehmens lassen sich zu Emil von Behring zurückverfolgen, dem ersten Nobelpreisträger für Physiologie und Medizin. Heute bietet CSL Behring eine der branchenweit breitesten Paletten an hochwertigen, aus menschlichem Blutplasma und rekombinant hergestellten Produkten. Für die Herstellung und Weiterverarbeitung der Therapeutika ist eine hohe Sorgfalt im Produktionsverfahren sowie die Einhaltung strenger Regularien notwendig. Ganz besonders gilt dies für den Bereich, in dem der Wirkstoff portionsweise abgefüllt wird. Die meisten Arbeitsschritte laufen deshalb im Reinraum automatisiert ab: mit speziell für diesen Zweck konzipierten vollautomatischen Abfüll- und Verschließanlagen von Bausch+Ströbel. Der Bedarf an menschlichen Eingriffen ist auf ein Mindestmaß reduziert. Die Menschen, die hier arbeiten, sind besonders geschult – nur sie können diesen Raum während des Abfüllprozesses betreten – und auch nur in spezieller Kleidung und nach dem Durchqueren mehrerer Schleusen. „Sie können sich vorstellen, wie aufwendig es ist, unter diesen Bedingungen Reparaturen durchzuführen“, erklärt Betriebsingenieur Jan Bieker, der für die Verfügbarkeit und Produktivität der Anlagen in Marburg verantwortlich ist. Hinzu kommt, dass die Anlagen fast rund um die Uhr im Einsatz sind, die Zeiten, in denen z. B. Kontrollen durchgeführt oder Teile vorsorglich getauscht werden können, sind eng getaktet. Aus diesem Grund ist es von zentraler Bedeutung, die richtigen Teile griffbereit zu haben.

Blick hinter die Kulissen mit VR

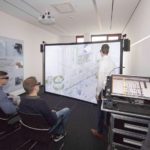

Heute hingegen haben Jan Bieker und seine Kollegen Patrick Elsässer und Daniel Siebert kein Problem, die Abdeckung des Unterbaus abzunehmen, sich die darunterliegende Technik, die Servomotoren, Antriebswellen und weitere Bauteile in aller Ruhe genauer anzuschauen, die Türen zum sensiblen Abfüllbereich zu öffnen und das Füllsystem unter die Lupe zu nehmen. „So genau habe ich die Anlage noch nie gesehen“, erklärt Daniel Siebert begeistert. Denn gerade steht er ja nicht im heimischen Reinraum, sondern vor der großen Leinwand, auf der er die Anlage in Originalgröße mithilfe einer 3-D-Brille betrachten und mit speziellen Controllern auch bedienen kann.

Das Techniker-Team zeigt sich begeistert von den Möglichkeiten, die das Virtual-Reality-Center von Bausch + Ströbel bietet. „Das VR-Center ist ein spezielles Angebot für unsere Kunden. Es wird zum Beispiel genutzt, um das Maschinendesign am Anfang eines Projekts anschaulich zu besprechen oder aber um Bedienpersonal zu schulen, ohne dass die Anlage hierfür aus der Produktion herausgenommen werden muss“, erklärt Florian Naser. Heute ist der Fokus allerdings anders gesetzt, heute unterstützt er mit dem VR-Center seine Kollegen Daniel Bühler und Lucas Fischer aus der Abteilung Service.

Treten im Reinraum Probleme auf, muss in der Regel schnell gehandelt werden. Jede Stunde Stillstandzeit der Maschinen kostet das Unternehmen Geld – „richtig teuer wird es, wenn wir es nicht schaffen, einen fertigen Wirkstoff in der vorgegebenen Zeit zu verarbeiten – und dadurch etwa eine Charge hochwertige Medizin verworfen werden muss, weil sie zu lange stand“, so Bieker. Im schlimmsten Fall kann so ein Schaden in die Millionen gehen.

Durchdachtes Ersatzteilmanagement

Erklärtes Ziel ist es deshalb, die Zeiten, in der die Anlage nicht produziert, so gering wie möglich zu halten. Wichtig ist hier nicht nur eine lückenlose Betreuung der Anlage – die Instandhalter arbeiten im Dreischichtbetrieb – sondern auch ein professionelles und durchdachtes Ersatzteilmanagement. Dies gibt es bei CSL Behring natürlich schon. „Welche Teile wir in welcher Zahl auf Lager halten sollten oder was wir regelmäßig austauschen, basiert allerdings hauptsächlich auf unseren eigenen Erfahrungswerten“, so Patrick Elsässer. Im Zweifelsfall entscheide dann auch gelegentilch das Bauchgefühl, ergänzt er. Mit dem Workshop beim Anlagenhersteller wollen sie diese Erfahrungswerte nun noch weiter verifizieren. Der erste Schritt ist der Besuch im VR-Center. Hier gehen er und seine Kollegen mit den Maschinenbauspezialisten Schritt für Schritt durch die Anlage, diskutieren über die Belastung einzelner Baugruppen, über Lieferzeiten und Lagerbestand einzelner Komponenten. Die Vorarbeit wurde hierzu von den Spezialisten bei Bausch + Ströbel geleistet. Sie haben in Kleinstarbeit jedes Teil, jede Schraube begutachtet und im Rahmen einer zweidimensionalen Risikobewertung der Anlage bereits aus technischer Sicht die wichtigsten Teile identifiziert. Im nächsten Schritt gilt es, die Logik und das Vorgehen bei der Bewertung der Teile dem Team von CSL näherzubringen, um anschließend die rein technische Sicht mit den speziellen Anforderungen und Erfahrungen von CSL zu verschmelzen. Und dies geschieht im Rahmen des Workshops im direkten Austausch.

Detailarbeit gefragt

Nachdem sich das Team dank VR-Center einen guten Überblick über die Anlage verschafft hat, geht es in einem zweiten Schritt noch mehr ins Detail. Das Wartungsteam von CSL Behring gleicht seine Einschätzungen über die Lebensdauer von einzelnen Teilen und die Notwendigkeit, diese auf Lager zu haben, mit den Erfahrungswerten der B+S-Fachleuten ab. „Das ist nicht immer deckungsgleich, weil unterschiedliche Kunden unsere Anlagen auch unterschiedlich nutzen“, so Daniel Bühler. Bei einzelnen Teilen ist sich die Gruppe schnell einig, bei anderen wird länger diskutiert und beratschlagt, Kosten und erwarteter Nutzen gegeneinander aufgewogen. Grundlage für diese Besprechung sind jetzt nicht mehr 3-D-Schnitte, sondern hauptsächlich Excel-Listen und Datenblätter.

Fazit des Workshops

Mit dem Ergebnis des Workshops sind am Ende dann alle zufrieden: Gemeinsam wurde ermittelt, welche Teile in welcher Stückzahl angeschafft und direkt in Marburg auf Lager gehalten werden, welche Teile außer Acht gelassen werden können, weil sie unkritisch oder aber in Marburg schon eingelagert sind und welche im Bedarfsfall direkt und schnell beim Anlagenbauer besorgt werden können. „Für uns war dieses systematische Vorgehen sehr hilfreich“, so Daniel Siebert am Ende des zweiten Workshoptages. Er und seine Kollegen erwarten, im Bedarfsfall eine Line noch schneller als bisher wieder in die Produktion zu bringen. Zudem ziehen sie in Erwägung, das VR-Center auch zu Schulungszwecken für die Instandhalter zu nutzen.

Bausch + Ströbel Maschinenfabrik Ilshofen GmbH+Co. KG, Ilshofen

Hier finden Sie mehr über: