Hochleistungs-Rundläufer-Tablettenpressen sind sehr komplexe Maschinen mit einem hohen Anteil an mechanischen Einrichtungen. Die extreme Sensibilität pharmazeutischer Produkte erfordert zudem hohe Präzision und feinste Einstellmöglichkeiten, um die Dosierung des Produktes auch über große Chargen konstant zu halten. Die Weiterentwicklung eines einzelnen Bauteils kann dabei große Wirkung haben, wie sich am Beispiel der Füllkurven belegen lässt.

Doppel-Rundläuferpresse 3090i zur Herstellung von Zweischicht-Komprimaten oder für doppelte Ausbringung bei Einschicht-Komprimaten, davor exemplarisch der Rotor dieser Presse, unten in der Mitte die Füllkurve (herkömmlich)

Eine von 6 bis 12 mm verstellbare Füllkurve im Einbauzustand am Rotor, die Stempel werden links oben in die Kurve eingeführt und treten rechts unten wieder aus

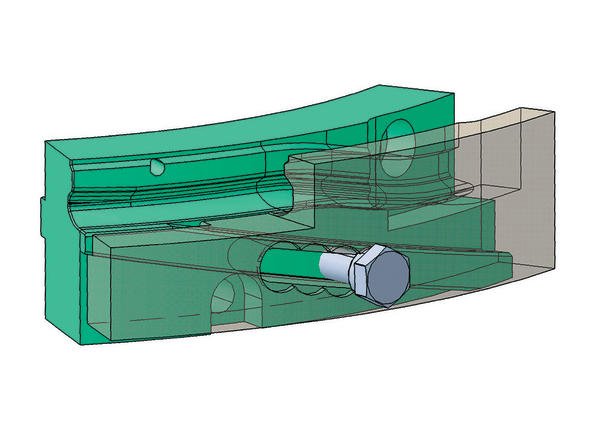

3D-CAD einer verstellbaren Füllkurve. Links die Stempelkopfeinführung auf der Innenseite, also zum Rotor gewandt, rechts transparent die Ausführung

Hochleistungs-Rundläufer-Tablettenpressen sind sehr komplexe Maschinen mit einem hohen Anteil an mechanischen Einrichtungen. Die extreme Sensibilität pharmazeutischer Produkte erfordert zudem hohe Präzision und feinste Einstellmöglichkeiten, um die Dosierung des Produktes auch über große Chargen konstant zu halten. Die Weiterentwicklung eines einzelnen Bauteils kann dabei große Wirkung haben, wie sich am Beispiel der Füllkurven belegen lässt.

Der Rotor, das Herzstück vieler Rundläufer-Tablettenpressen, sitzt bei modernen Maschinen starr auf einem Torque-Antrieb. Dadurch kann auf ein Getriebe verzichtet und die Wartung erheblich vereinfacht werden. Auf dem Rotor befinden sich die Pressstationen, in denen Pulver oder Granulat zu Tabletten verpresst wird. Ihre Anzahl schwankt je nach Pressengröße und Teilkreis des Rotors. Bei den Pressen der Fette GmbH sind es minimal 20 bei der 1200i, der weltweit am meisten eingesetzten Presse, und maximal 122 Stationen bei der Ausführung 4090i. Mit letzterer können auch dreischichtige Produkte produziert werden. Der Anzahl der Stationen entspricht die der Ober- und Unterstempel und der Matrizenbohrungen in den Matrizenscheiben-Segmenten oder der Matrizen in der Matrizenscheibe. Vor- und Hauptdruckrollen drücken beim Pressvorgang von oben und unten auf die in Kurven geführten oder frei laufenden Stempel. Die Kurven bewirken mit ihren Führungsfunktionen auch die Einstellung der Füllmenge des Pulvers oder Granulates in der Matrizenbohrung und damit das Gewicht der Tablette.

Einfache Grundfunktion für anspruchsvolle Produkte

Matrizenfüllung und Dosierung erfolgen über die Unterstempel und werden über die Füll- und die Dosierkurve gesteuert. Der Unterstempel steckt in der Matrizenbohrung und wird durch die Drehung des Rotors mit dem Stempelkopf in der Füllkurve um ein fixes Maß nach unten gezogen. Die Füllkurve befindet sich vor der Dosierstation und direkt unter der Fülleinrichtung Fill-O-Matic, über die eine definierte Menge in die Matrize gefüllt wird. Um eine ausreichende Füllung der Bohrung sicherzustellen, ist diese Menge größer ausgelegt, als tatsächlich benötigt. Füllkurven gibt es in verschiedenen Größen ? eine Füllkurvengröße von beispielsweise 10 mm bedeutet, dass die Pressfläche auf eine Höhe von 10 mm unterhalb Matrizenoberkante heruntergezogen wird. Die passende Größe berechnet man in Abhängigkeit vom Tablettengewicht, der Schüttdichte und der Stempelform.

Der Stempel fährt jetzt über eine Dosierkurve, die ihn leicht nach oben drückt, womit die tatsächlich benötigte Füllmenge bestimmt wird. Er läuft nach der Matrizenvorfüllung von der Füllkurve über ein Anlaufstück in den Dosierkopf. Das überschüssige Pulver oder Granulat wird über den Verfahrweg der Dosierstation nach oben aus der Matrizenbohrung ausgestoßen und mit einem Abstreifer von der Matrizenscheibe in die Produktrinne geleitet. Beim nun folgenden Vordruck lässt die Vorweite der Matrize noch vorhandene Luft aus dem Pressraum entweichen, um unter anderem das ?Deckeln“ der Tablette zu verhindern.

An der Vordruckstation gelangt der Stempelkopf über ein Übergangsstück zur Vordruckrolle und presst dort, gleichzeitig mit dem inzwischen auf die Matrizenbohrung herabgesenkten Oberstempel, das Pulver oder Granulat auf eine definierte Höhe zusammen. Da die Stoffe zur Wiederausdehnung neigen, wiederholt sich der Pressvorgang mit einem nochmals verringerten Höhenmaß an den Hauptdruckrollen. Dann wird der Oberstempel über eine Führungskurve nach oben gezogen, während gleichzeitig der Unterstempel von der Auswerferkurve nach oben gedrückt wird und die gepresste Tablette bis auf die Oberkante des Matrizenscheibensegmentes auswirft.

Verschiedenste Einflüsse müssen ausgeglichen werden können

Die Eigenschaften der zu verarbeitenden Pulver und Granulate können stark variieren. Einfluss haben neben dem eigentlichen Misch- oder Granulierprozess Faktoren wie schwankende Luftfeuchtigkeit und Temperaturen oder Arbeits- und Stillstandszeiten der Einrichtungen, ebenso Lagerzeiten und Lagerart. Einmal in der Steuerung der Pressen gespeicherte Werte führen daher nicht immer zum gleichen Produktionsergebnis.

Da viele Rohstoffe sehr kostenintensiv sind, ist eine genaue Abstimmung der Füllmenge aus der Fill-O-Matic und der Füllkurve erforderlich. Je geringer die überschüssige Füllmenge aus der Fill-O-Matic, je genauer die Führung in der Füllkurve, desto weniger Pulver oder Granulat wird über die Dosierkurve ausgestoßen und abgestreift. Konventionell waren die Füllkurven als separate Teile ausgeführt, starr in einem Stück, meist aus Bronze oder PTFE. Die Führungen sind gefräste Nuten, in denen die Stempelköpfe beidseitig mit einer leichten Schmierung geführt werden. Die Kurventiefen waren gestaffelt, üblicherweise 2 mm von einer zur nächsten Kurve.

Stellte sich im Produktionsprozess, besonders beim Einfahren einer Charge und bei der Tablettenprüfung heraus, dass Unter- oder Übergewicht gepresst wurde, wurde die Füllkurve gegen eine andere ausgetauscht. Das bedingte bisher, die gesamte Fill-O-Matic abzunehmen, die Kurve mitsamt den darin befindlichen Unterstempeln zu demontieren, dann die Stempel in eine andere Kurve einzuführen und die neue Kurve zu montieren. Dabei müssen die Stempel wieder in die Matrizenbohrungen eingeführt werden ? eine aufwendige Arbeit, die zudem mit Produktverlust verbunden ist.

Zweiteilige Füllkurve sorgt für Flexibilität

Verstellbare Füllkurven beseitigen diese Problematik und das auf eine ebenso einfache wie geniale Art. Sie bestehen aus zwei Teilen, der innere ist fest auf dem Rotorschaft montiert. Darauf ist eine schräge Führungsschiene angefräst. Der äußere Teil der Füllkurven ist mit einer schrägen Nut versehen, die genau auf der Schiene sitzt. Er kann zur Veränderung der Höhe verschoben werden und in vier Positionen mit jeweils einem Höhenunterschied von 2 mm mit einer Schraube fixiert werden. Der Stempelkopf wird jetzt nur noch auf einer Seite geführt, bei der Einführung auf der Innenseite und bei der Ausführung auf der Außenseite. Lange Versuchsreihen haben bewiesen, dass dadurch weder an den Stempeln noch an den Kurven höherer Verschleiß entsteht. Der Füllbereich zwischen 6 und 20 mm wird mit drei überlappenden Ausführungen abgedeckt: 6 bis 12, 10 bis 16 und 14 bis 20 mm. Die verstellbare Füllkurve erspart damit über einen weiten Verstellbereich, immerhin 6 mm, lange Stillstandzeiten, aufwendige Montagearbeiten und damit verbundenen Produktverlust. Weiter ermöglicht sie eine sensible Justierung und schnelles und genaues Reagieren auf schwankende Schüttdichten. Eine automatische Abfrage über einen 4-fach-Reihenschalter bringt Sicherheit und gewährleistet die Integration in die Steuersoftware. Die verstellbaren Füllkurven lassen sich an allen Standardpressen (1200i, 2090i, 2200i, 3090i, 3200i) mit Standardwerkzeugen (EU, TSM, ø 19, ø 1″) nachrüsten.

Mehrfachnutzen bereits in der Praxis bewiesen

Aber alle Theorie ist grau. Ein Praktiker, Manfred Horschler, Koordinator Technische Prozesse bei der Merck KG in Darmstadt, arbeitet seit einiger Zeit mit verstellbaren Füllkurven auf der 2090i. Alleine den Umstand, dass die Füllkurve nur verstellt und nicht gewechselt werden muss, bezeichnet er als „Riesenvorteil“, der auch zur Kaufentscheidung geführt hat. Weitere deutliche Vorteile sieht er für die Galenik, wo ohne große Komplikationen größere Bereiche durchgeprüft werden können.

Horschler hat auf seiner modernen Einfachrundläuferpresse 2090i zwei Füllkurven mit Verstellbereichen von 6 bis 12 mm und von 10 bis 16 mm für verschiedene Produkte im Einsatz. Nach ca. 200 Chargen mit insgesamt 400 Millionen produzierten Tabletten hat er noch keinen Verschleiß festgestellt. Dabei fügt er aber einschränkend hinzu, dass das verpresste Material nicht abrasiv war und keine hohen Presskräfte angewendet wurden. Zurzeit läuft die Produktion eines speziellen Hormonproduktes mit einer herkömmlichen 6 mm-Füllkurve, die er gerne gegen eine 7 mm tauschen würde. Er kann sich daher für die Produktionspraxis sogar verstellbare Füllkurven in 1 mm-Schritten vorstellen. Gleichzeitig würde er auch gerne Pressen vorheriger Baureihen (z. B. PT 3090) nachrüsten. Die einfachere Logistik sieht er als weiteren Pluspunkt ebenso wie die hohe Akzeptanz, mit der das Bedienpersonal die verstellbaren Füllkurven angenommen hat. Die neuen Füllkurven konnte er übrigens ohne Service durch den Hersteller, nur mit einer klaren Dokumentation einsetzen.

cav 405

Dipl.-Wirtsch.-Ing. Ines Andersen

Service ? die vierte Dimension

Unter dem Motto ?Complete Care ? Full Service All Around the Tablet“ hat Fette Compacting in Schwarzenbeck bei Hamburg seine Servicestruktur reformiert. Eine optimierte, regionale Aufteilung sorgt für mehr Transparenz: Nur ein Ansprechpartner im Vertrieb und einer im Kundendienst sind dabei vorgesehen. Der zuständige Servicetechniker wird für die neuen Tablettenpressen hausintern zum CAT herangezogen und macht sich dabei bereits mit den Details der jeweiligen Tablettenpresse vertraut. Um Reklamationen schnell und unkompliziert abwickeln können, laufen alle Meldungen und Informationen bei den Teamleitern der Serviceteams zentral zusammen. Somit ist eine einwandfreie Datenqualität gewährleistet und die interne Datenbank immer auf dem aktuellen Stand.

Serviceverträge kann der Anwender modular zusammenstellen. Das Basispaket Telesupport umfasst den Zugang zur Telefon-Hotline 24 h, den Teleservice sowie die Fernwartung und Ferninstandsetzung. Das Modul Service Flex bietet die Möglichkeit zu einem kundenspezifischen Servicevertrag für jede einzelne Anlage wobei die Optionen Inspektion, Wartung und Kalibrierung beliebig kombiniert werden können. Das dritte Modul, Service Plus, beinhaltet eine maßgeschneiderte, kundenspezifische Lösung an Service- und Wartungsverträgen für Maschinen und deren Peripherie.

In den Bereich Kundendienst ist auch die Abteilung Training integriert, die ein modular aufgebautes Trainingskonzept für Bedienpersonal bereitstellt.

Mehr zum Thema Tablettenpressen

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: