Pumpen können zukünftig immer mehr als intelligente Feldgeräte genutzt werden. Die daraus resultierenden Vorteile sind höhere Zuverlässigkeit und Verfügbarkeit mit dem Ergebnis reduzierter Lebenszykluskosten. Weiterentwicklungen im Bereich der Elektronik werden neue Möglichkeiten für einen intelligenten, optimierten Betrieb von Pumpen eröffnen.

Dipl.-Ing. Peter Wurzbacher

War die Pumpe früher eine nicht interaktionsfähige Komponente, die niveau-, druck- oder mengenabhängig ein- oder ausgeschaltet wurde und auf Befehle aus der übergeordneten Leitwarte reagierte, so hat sich ihre Rolle mit der fortschreitenden Entwicklung der Elektronik und der daraus resultierenden Auswirkungen auf die Automatisierungstechnik, entscheidend geändert. Seit Mitte der siebziger Jahre wird die Pumpe zunehmend in übergeordnete Steuerungen eingebunden.

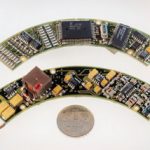

Die Entwicklungen bei Sensoren ermöglichten die Erfassung zusätzlicher Informationen sowohl aus dem Prozess als auch über den Zustand der eingesetzten Komponenten. Leistungsfähige Mikroprozessoren erlaubten eine immer schnellere und mengenmäßig größere Verarbeitung von Daten. Diese Entwicklung wird sich weiter fortsetzen – begünstigt durch die Anwendung neuer Technologien wie der Mikrosystemtechnik und der Nanotechnik.

Seit kurzem wird die dezentrale Automatisierung forciert, die dezentrale, intelligente Komponenten erfordert. Mittlerweile spricht man von intelligenten Feldgeräten. Von diesen Forderungen sind auch die Pumpen als Aktoren im Prozess betroffen. Um Missverständnissen vorzubeugen, ist es wichtig, den Begriff dezentrale Intelligenz im Zusammenhang mit Pumpen zu beschreiben. Dezentrale Intelligenz bedeutet, dass die Pumpe mit integrierter Elektronik ausgestattet ist, die sie in die Lage versetzt, sich selbst zu überwachen, ihren Zustand zu diagnostizieren, mit ihrer Umgebung digital zu kommunizieren und bei Bedarf eigenständig sowohl zu reagieren als auch zu agieren, in dem sie sich auf veränderte Prozessanforderungen einstellt.

Von der Überwachungzur Diagnose

Aufgrund ihrer Konstruktion hat die Pumpe mechanisch bewegte Teile, die dem Verschleiß unterworfen sind. Daraus ergibt sich eine begrenzte Standzeit bzw. eine endliche Verfügbarkeit. Deshalb wurden in kritischen und sicherheitsrelevanten Prozessen häufig Pumpen redundant installiert. Die Auswirkungen dieser Maßnahme auf die Investitionskosten sind jedoch signifikant. Zudem sind regelmäßige Revisionen/Wartungsarbeiten notwendig.

Diese Situation führte zu Überlegungen, wie der Betrieb von Pumpen optimiert werden kann. Der Einsatz verbesserter Materialien bei Verschleiß unterliegenden Teilen brachte als eine wichtige Maßnahme gute Erfolge hinsichtlich der Standzeitverlängerung. Zur weiteren Erhöhung der Verfügbarkeit können kritische Größen wie Lager- oder Motortemperatur, Trockenlauf oder wichtige Prozessgrößen wie Druck und Durchfluss elektronisch überwacht werden. Hierzu bedarf es separat montierter und verkabelter Sensoren mit zugehörigen Auswertegeräten zur Grenzwertausgabe. Diese Grenzwerte sind verschieden nutzbar. Ein optisches oder akustisches Signal kann einen kritischen Zustand melden. Weitere Aktionen bis zum Abschalten der Pumpe bleiben dann dem Bedienpersonal überlassen. Die Grenzwerte können aber auch, basierend auf den Erfahrungswerten der Pumpenhersteller, so eingestellt werden, dass rechtzeitig alarmiert wird, um die schadhaften Teile auszuwechseln (geplante Instandhaltung).

Diese Vorgehensweise lässt sich durch Überwachung der Signalveränderung über der Zeit (vorhersehbare Instandhaltung bzw. Störungs- oder Schadensfrüherkennung) weiter verfeinern. Hierfür ist bereits sehr viel Detailkenntnis über die Pumpenteile im Verlauf ihres Lebenszyklus notwendig. Der nächste logische Schritt ist dann die Diagnose. Die Diagnose versucht über die Störungsfrüherkennung hinaus noch die Ursache der Störung zu ermitteln. Damit wird der Betreiber in die Lage versetzt, die Störungsursache selbst und nicht nur die Symptome zu beseitigen. Resultat ist eine weitere Verbesserung von Standzeit und Verfügbarkeit.

Die vielfältigen Erfahrungen aus der Vergangenheit, besonders auch aus dem Kraftwerksbereich, und die stärkere Betrachtung der Lebenszykluskosten, stärkten den Wunsch nach einer planbaren, zustandsorientierten Wartung zu vertretbaren Investitionskosten. Damit war der Grundstein für die Forderungen an moderne Diagnosesysteme gelegt:

• Störungsfrüherkennung mit einem minimalen Aufwand an Sensoren,

• Auswertungen mit Verknüpfungen zur weiteren Informationsgewinnung bzw. zur Vorausschau,

• Ermitteln von Störungsursachen,

• problemlose Einbindung in die Automatisierungsinfrastruktur der Prozesse.

Die enormen Fortschritte auf dem Gebiet der Mikroelektronik und Sensorik eröffnen neue, auch preiswertere Möglichkeiten, dies zu realisieren. Der Trend zur dezentralen Automatisierung mit der Notwendigkeit, Elektronik in die Aggregate integrieren zu müssen, unterstützt diesen Wunsch.

Unabhängig von den Möglichkeiten der Sensorik und Elektronik müssen die relevanten Zusammenhänge für die einzelnen Pumpen als wichtige Grundlage für eine Diagnose ermittelt werden. An der Realisierung moderner Diagnosesysteme für Pumpen wird seit Jahren intensiv gearbeitet. Der erforderliche Aufwand ist immens. Diese Arbeiten beschränken sich nicht nur auf die einzelnen Unternehmen, die Fachgemeinschaft Pumpen im VDMA hat zusätzlich die Schirmherrschaft für vorwettbewerbliche Gemeinschaftsforschungen zu diesem Thema übernommen. An verschiedenen Instituten wird daran gearbeitet, welche Messgrößen minimal benötigt werden, um eindeutige Aussagen zu erhalten. Es wird erforscht, inwieweit direkte Messungen, z.B. von Schwingung und Temperatur erforderlich sind bzw. welche Informationen aus indirekten Messwerten wie Strom, Spannung und der elektrischer Leistung zu gewinnen sind. Verschiedene Auswerteverfahren, mathematische Methoden und Modelle werden untersucht, um die geeignetsten für eine sichere Pumpendiagnose zu ermitteln. Mit Hilfe von Frequenzanalysen wird ermittelt, welche Frequenzen für welche Störung signifikant sind. Diese Aufzählung verdeutlicht auch die hohen Anforderungen an die informationstechnische Verarbeitung. Aufwendige Tests in Prüfständen unter verschiedenen Betriebsbedingungen und vor allem bei verschiedenen Störungszuständen begleiten diese Arbeiten.

Verschleißminderung durchintelligenten Betrieb

Neben der Möglichkeit der Diagnose zur Erhöhung der Verfügbarkeit sind auch die Möglichkeiten eines intelligenten Betriebs im Hinblick auf einen zweckoptimierten Einsatz der Pumpen zu betrachten. Kreiselpumpen können optimal betrieben werden, wenn ihre Drehzahl an die sich ändernden Anlagenbedürfnisse in Bezug auf Druck und/oder Menge variabel angepasst werden kann. Ist dies nicht möglich, verschleißen Teile wie Laufräder oder Lager oft schneller und die Standzeit reduziert sich deutlich. Die Drehzahlregelung von Kreiselpumpen ist nicht neu. Es fällt aber auf, dass gerade in der Prozesstechnik noch relativ wenig davon Gebrauch gemacht wird.

Bisher mussten getrennte Sensoren für Druck oder Durchfluss und ein getrennt im Schaltschrank montierter elektronischer Frequenzumformer eingesetzt werden. Diese getrennte Montage ist für eine weitere Verbreitung der Drehzahlregelung hinderlich. Mittlerweile gibt es nicht nur bei kleinen Heizungsumwälzpumpen integrierte, preiswerte Lösungen. Drehzahlregelbare Antriebe mit Leistungen von 7,5 kW und mehr stehen zum Einsatz für Pumpen, z. B. in den Peripherieprozessen und -kreisläufen, zur Verfügung. Bei deren Verwendung kann auch der für die Regelung erforderliche Sensor in die Pumpe mit integriert werden. So entsteht ein Aggregat mit dezentraler Intelligenz. Es kann sich selbständig an unterschiedliche Prozessbedingungen anpassen, falls dies gewünscht wird. Darüber hinaus ermöglicht die Drehzahlregelung deutliche Energieeinsparungen.

Des Weiteren bietet die für den Frequenzumformer erforderliche Elektronik die Möglichkeit, Pumpendiagnose mit zu implementieren. Ein Beispiel ist das Auftreten von Kavitation. Wird Kavitation erkannt, kann die Pumpe ihre Drehzahl so weit senken, bis sie wieder kavitationsfrei arbeitet – ein typisches Beispiel für eine intelligente Pumpe. Dieses Beispiel macht aber auch deutlich, dass eine solche selbständige Anpassung auf den Gesamtprozess abstimmbar sein muss, was wiederum leistungsfähige, digitale Kommunikation mit der Umgebung erfordert.

Kommunikation

Wenn entsprechende Lösungen für Diagnosesysteme oder andere intelligente Lösungen für den optimierten Betrieb von Pumpen vorliegen, stellt sich die Frage, wie diese in die vorhandenen Automatisierungssysteme und Infrastrukturen eingebunden werden können. Wie können sie für Ferndiagnose, Teleservice oder im Rahmen der dezentralen Automatisierung genutzt werden?

Eine wichtige Voraussetzung zur breiten Nutzung dieser Möglichkeiten ist eine standardisierte, digitale Kommunikation. Beispielhaft ist hier das Thema Feldbus zu nennen. Es ist erforderlich, unabhängig vom Pumpentyp und Hersteller gleiche Daten in der gleichen Art und Weise dem Bedien- und Servicepersonal zur Verfügung zu stellen, um den Umgang mit den zusätzlichen Informationen nicht unnötig zu verkomplizieren. Bei anderen intelligenten Feldgeräten wie Sensoren oder Stellventilen gibt es hier bereits gute Lösungen.

Teilen: