Der DataLyzer 9000 ist ein SPC-Werkzeug, das weltweit bereits in mehr als 1500 Industriebetrieben erfolgreich installiert ist. Anfang 1997 führte auch die Intersnack Knabber-Gebäck GmbH in ihrem Werk in Wevelinghoven diese SPC-Software ein. Ziel war die Verdichtung und ständige Verfügbarkeit aller qualitätsrelevanter Daten.

Auch in der Lebensmittelindustrie ist die Qualitätsoptimierung ein wichtiges Thema. So zum Beispiel bei der Intersnack Knabber-Gebäck GmbH mit Sitz in Köln. Das Unternehmen produziert seit mehr als 25 Jahren an verschiedenen Produktionsstandorten die Marken Chio und Funny Frisch. Es ist im Segment Knabberartikel deutscher Marktführer. Im Werk Wevelinghoven bei Grevenbroich startete Anfang 1997 ein Pilotprojekt, mit dem die in der Lebensmittelindustrie bislang noch wenig verbreitete statistische Prozeßregelung (SPC) zur Steigerung von Effizienz und Qualität an der Produktionslinie eingeführt wurde.

Die Kartoffel ist ein hochsensibler Rohstoff

Die Kartoffel bildet die Basis für viele der Chio- und Funny-Frisch-Produkte. Bis zur Weiterverarbeitung ist sie ein hochsensibler Rohstoff, der sehr vorsichtig behandelt werden muß. Bis die Kartoffelknolle tatsächlich ihre „Karriere” als würziges Knabbergebäck beginnen kann, muß sie zunächst die strenge Qualitätskontrolle bei Intersnack durchlaufen, denn jede einzelne Kartoffel beeinflußt die Qualität des Endprodukts.

Auch die einzelnen Produktionsschritte, in denen die Kartoffel gewaschen, geschält, geschnitten und frittiert wird, sind kompliziert und qualitätsbestimmend. Sie müssen in engen Toleranzen durchlaufen werden.

Intersnack produziert in Fließfertigung. Um Ausfälle zu vermeiden muß der Produktionsprozeß so reibungslos wie möglich ablaufen. Das Optimierungspotential war groß, denn vor der Einführung der SPC verfügte man bei Intersnack über kein System, mit dessen Hilfe Meßdaten von Qualitätsmerkmalen und Produktionsparametern ausgewertet werden konnten. So bestand auch keine Möglichkeit, frühzeitig in den Prozeß einzugreifen, um die Effizienz zu steigern.

SPC-System schafft Voraussetzung für Qualitätssteigerung

Mit der Einführung des SPC-Werkzeugs DataLyzer 9000 wollte Intersnack eine Verdichtung aller qualitätsrelevanten Daten erreichen. Des weiteren sollten diese Informationen an verschiedenen Orten für eine Vielzahl von Personen zugänglich sein. Diese Anforderungen ließen sich mit dem DataLyzer 9000 schnell und einfach realisieren.

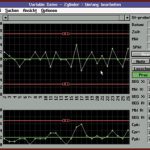

Das netzwerkfähige System wurde mit einem zentralen Hub und 15 Satelliten- und Monitormodulen im Wevelinghovener Werk installiert. Mit den Satellitenstationen lassen sich die Meßdaten in allen Bereichen der Produktion eingeben und am Bildschirm auswerten. Die Daten werden teilweise automatisch in das Programm eingelesen, teils auch manuell eingegeben, wo sie nur schwer automatisch meßbar sind. Der Datalyzer 9000 stellt die erfaßten Qualitäts- und Produktionsparameter sofort in Regelkarten dar und wertet sie dabei statistisch aus. Eine Signallampe zeigt vor Ort an, ob der Prozeß unter Kontrolle ist oder nicht. Die Produktionsmitarbeiter haben so die Möglichkeit, in kürzester Zeit auf Prozeßschwankungen zu reagieren. Aus dieser vorbeugenden Produktionsweise resultieren weniger Nacharbeit und Ausschuß und somit auch deutlich geringere Kosten.

Prozeßinformationen auf einen Blick

Vorteilhaft für die Produktionsmitarbeiter ist vor allem die klare und verständliche Darstellung der Produktionsparameter in Regelkarten. Bis zur Einführung des DataLyzers wurden bei Intersnack wie in vielen anderen Industriebetrieben Listen geführt, in die die Prozeß- und Qualitätsdaten von den Mitarbeitern eingetragen wurden. Die Beurteilung dieser in Tabellen erfaßten Informationen war schwierig, so daß ein Eingriff in die Produktion erst verspätet erfolgen konnte. So hatte man auch bei Intersnack in einem ersten Schritt versucht, Regelkarten von Hand zu führen. Diese Vorgehensweise hat sich in der Praxis jedoch nicht bewährt, weil Auswertungen schwierig und aufwendig waren. Mit der Einführung des SPC-Systems konnten diese Probleme beseitigt werden. Besonders übersichtlich ist auch die zentrale Statusübersicht, die den Zustand der einzelnen Regelkarten in farbig codierten Blöcken nach dem Ampelprinzip darstellt. Hier kann gezielt nur auf die rot gekennzeichneten Prozeßblöcke geachtet werden, die signalisieren, daß der jeweilige Prozeßabschnitt nicht mehr beherrscht wird. Per Mausklick kann sich der QM-Manager oder System-Adminsitrator auch das Vollbild der jeweiligen Regelkarte aufrufen, um jederzeit einen Online-Einblick in alle Bereiche zu bekommen. Selbst bei Aufenthalt in anderen Werken erhält er so schnell einen kompletten Überblick über die Prozesse im Wevelinghovener Werk.

SPC-Einführung motivierte Produktions-Mitarbeiter

Für die Mitarbeiter des Wevelinghovener Werkes hat Intersnack im Rahmen des SPC-Projektes qualifizierte Schulungsmaßnahmen organisiert. Innerhalb dieser Schulungen wurden die Grundlagen der statistischen Prozeßregelung vermittelt und mit speziellen Trainingsprogrammen praxisnah trainiert. Den Mitarbeitern an der Produktionslinie macht die Arbeit mit dem neuen SPC-System mehr Freude. Sie sind viel motivierter, weil sie durch das System erheblich einfacher und effektiver arbeiten können. Die Arbeitsergebnisse zeigen, daß die statistische Prozeßregelung als Steuerungsinstrument begriffen und anerkannt wurde. In Arbeitsmeetings kann nun auf der Grundlage der vorliegenden Meßergebnisse sachlich entschieden werden, welche Maßnahmen zu ergreifen sind, um die Effizienz der Produktionslinie zu steigern. Entscheidungen aus dem Gefühl heraus gehören der Vergangenheit an.

Einführungskosten haben sich schnell amortisiert

Nach Einschätzung von Intersnack hat sich die Einführung des DataLyzer 9000 bereits nach kurzer Zeit amortisiert. Nicht nur die Effizienz an der Linie wurde gesteigert, auch die Qualität der Arbeit jedes einzelnen Produktionsmitarbeiters konnte verbessert werden. Zudem wurden indirekte Kosten eingespart, weil Entscheidungen auf der Grundlage der durch das SPC-System komprimierten Daten sehr viel schneller gefällt werden.

Weitere Informationen dei 223

Teilen: