Der Rotoform HS (High Speed) wurde speziell für die Hochgeschwindigkeits-Massenproduktion von Pastillen entwickelt und ist das jüngste Mitglied der Rotoform-Familie von Sandvik Process Systems. Der Hauptunterschied zum Standard-Rotoform liegt in dem erheblich größeren Durchmesser des rotierenden Außenrohres. Dadurch wird der Einfluss der Zentrifugalkräfte auf den Tropfen reduziert, so dass mit einer höheren Umfangsgeschwindigkeit und somit einer höheren Stahlbandgeschwindigkeit gefahren werden kann.

Das Rotoform-System hat sich bereits in mehr als 20-jährigem Betriebseinsatz zur Pastillierung von Produkten in der Chemie-, Kunststoff- und Lebensmittelindustrie bewährt. Das besondere Merkmal dieses Verfahrens ist, dass die Schmelze in einem Arbeitsgang in Pastillenform verfestigt wird. Das Produkt ist ein gleichmäßiges, leicht rieselfähiges und staubfreies Granulat, mit einer einstellbaren Korngröße von 1 bis ca 15 mm. Wegen der gleichmäßigen Korngröße ist ein Sieben oder Klassifizieren nicht notwendig und ein nachfolgendes weiteres Zerkleinern, wie Brechen, Mahlen oder Schleifen, erübrigt sich bei den meisten Produkten.

Das Grundprinzip besteht darin, dass der Rotoform kontinuierlich Schmelzetropfen auf ein von unten mit Wasser gekühltes umlaufendes Stahlband ablegt. Wegen des guten Wärmeüberganges des Stahlbandes kühlen die Tropfen schnell ab und werden am Bandende als freifließende Pastillen abgenommen. Durch die Synchronisation der Rotoform-Umfangsgeschwindigkeit und der Stahlbandgeschwindigkeit werden die Pastillen gleichmäßig rund, ohne Staub- und Bruchbildung.

Der gesamte Prozess hat sich als extrem produkt- und umweltschonend erwiesen. Der Übergang von der flüssigen in die feste Phase erfolgt in wenigen Sekunden (max. ca. 30 s). In dieser kurzen Zeit kann das Produkt wenig Sauerstoff oder andere Luftbestandteile aufnehmen. Andererseits erfolgt wegen der kurzen Zeit kaum Ausgasung oder Dampfbildung. Das bedeutet im praktischen Betrieb, dass keine oder nur wenig Luft über dem Rotoform-System abgesaugt werden muss. Falls doch eine Absaugung vorgesehen wird, ist eine Nachbehandlung der Luft, z.B. durch Wäscher oder Nachverbrennung, nicht erforderlich. Durch die Trennwirkung des Stahlbandes wird eine gegenseitige Kontaminierung zwischen dem Produkt und dem Kühlmedium (Wasser) sicher ausgeschlossen, das Kühlwasser kann im Kreislauf gefahren werden.

Weitere Vorteile bestehen in der Flexibilität und Wirtschaftlichkeit des Verfahrens. Größere Anlagen bestehen aus mehreren Modulen, die schnell ab- und zugeschaltet werden können, der Rotoform selbst ist servicefreundlich konstruiert. Die Vorzüge dieses Systems wurden von vielen Industriezweigen schnell erkannt und mittlerweile sind mehr als 1300 Anlagen weltweit im Einsatz. Durch ständige Weiterentwicklung wurde das Verfahren an unterschiedliche Bedingungen angepasst und mittlerweile steht eine Familie von neun verschiedenen Typen zur Verfügung. Damit ist es jetzt möglich, schwierige Produkte wie z.B. solche mit hohen Aufgabetemperaturen bis 320 °C, oder solche mit korrosiven, abrasiven oder unterkühlenden Eigenschaften zu pastillieren. Produkte, die vor kurzem noch als schwer oder nicht pastillierbar galten, lassen sich jetzt wirtschaftlich granulieren.

Hochleistungspastilliersystem Rotoform HS

Trotz der hohen Flexibilität des Rotoform-Systems zeigte sich, dass die Forderungen nach sehr unterschiedlichen Leistungen mit einem Gerätetyp nicht optimal zu erfüllen waren. So wurden von der chemischen Industrie von einer Anlage unterschiedliche Leistungen wie z.B. 30 kg/h bei kosmetischen oder pharmazeutischen Grundstoffen bis hin zu 10 t/h bei elementarem Schwefel verlangt. Um diese Forderungen optimal bedienen zu können, wurde ein spezielles Gerät für hohe Leistungen benötigt. Dies führte zur Entwicklung des Rotoform HS.

Es zeigte sich, dass man zur Erhöhung der Leistung nicht einfach die Umfangsgeschwindigkeit des Rotoform 3000 (dem Standardmodell innerhalb der Rotoform-Familie) erhöhen konnte. Dazu muss man wissen, dass die Bildung der Tropfen am Rotoform im Wesentlichen durch Gravitation erfolgt. Ein Einfluss anderer Kräfte auf die Tropfenbildung, z.B. von Zentrifugalkräften, führt zu mehr und mehr deformierten Pastillen und damit Qualitätseinbußen.

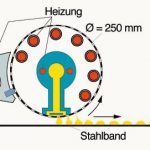

Das wesentliche Merkmal der Entwicklung war nun, dass man den Durchmesser des rotierenden Außenrohres von 80 mm beim Stand-Rotoform 3000 auf 250 mm beim Rotoform HS vergrößerte. Dadurch ließ sich der Einfluss der Zentrifugalgeschwindigkeit im gleichen Verhältnis reduzieren. Die Umfangsgeschwindigkeit des Rotoform HS konnte erhöht und dadurch die Pastillierleistung gesteigert werden. Es zeigte sich, dass auch bei höherer Leistung die Qualität der Pastillierung gegenüber dem Rotoform 3000 nicht verändert wurde.

Diese Entwicklung vereint die Erfahrungen aus mehr als 1300 gebauten Anlagen mit gleichzeitiger hoher Leistungssteigerung. Das Grundprinzip ist dabei unverändert geblieben. Umfangreiche Versuche im Sandvik-Testcenter in Fellbach/BRD bestätigten die Richtigkeit der Überlegungen.

Der Einsatz des ersten Prototyps erfolgte unter Produktionsbedingungen bei einem Schwefelverarbeiter in Sizilien, der bereits zehn Anlagen mit dem Rotoform 3000 betreibt. Dadurch war ein Vergleich zwischen konventioneller Technik und der Neuentwicklung leicht möglich und es zeigte sich, dass die Pastillierleistung bei Schwefel um 100 % gegenüber den bestehenden Rotoform-3000-Anlagen bei gleicher Pastillenqualität gesteigert werden konnte. Gleichzeitig bestätigten diese Dauertests, die sich über mehrere Monate im 24-h-Betrieb erstreckten, die Funktion und Dauerfestigkeit der mechanischen Änderungen

Betriebserfahrungen

Damit steht nun ein Verfahren zur Verfügung, mit dem hohe Pastillierleistungen im wirtschaftlichen Betrieb erreicht werden können und die gleichzeitig die jahrzehntelange Erfahrung in dem Betrieb von Rotoform-Anlagen berücksichtigt. Weitere Produktionsversuche ergaben, dass diese Neuentwicklung besonders für hohe Leistungen niedrig viskoser Schmelzen geeignet ist. So wurden in den ersten Produktionstests folgende Pastillierleistungen erreicht:

- Schwefel 12,0 t/h

- Harnstoff 5,0 t/h

- Bisphenol A 2,7 t/h

- Maleinsäure-Anhydrid 2,5 t/h

- Naphthalen 3,5 t/h

Hier handelt es sich um „Anfangsleistungen“. Die Erfahrung zeigt, dass die Leistung nach Optimierung des Prozesses und der einzelnen Anlagenteile noch gesteigert werden kann.

Während das Grundprinzip unverändert blieb, wurde die Gelegenheit wahrgenommen, einzelne mechanische Bauteile und Funktionen zu verbessern. Einige neue Funktionen waren jetzt aufgrund des wesentlichen größeren Durchmessers des Rotoform-Außenrohres möglich.

So ließ sich die Servicefreundlichkeit des Systems erheblich verbessern. Die Anzahl der Ersatzteile ließ sich verringern, da z. B. keine Gleitringdichtungen mehr verwendet werden. Außerdem ist das Hauptlager durch Herausklappen wesentlich besser zugänglich geworden. Durch eine pneumatische Hubeinrichtung wird der Rotoform in Serviceposition gehoben, wodurch alle Teile für die Wartung besser zugänglich sind. Diese Hubeinrichtung dient außerdem als Sicherheitseinrichtung: wenn ein Gegenstand zwischen den Rotoform und das Stahlband gerät, hebt der Rotoform automatisch ab, wodurch Verletzungen und Havarien sich vermeiden lassen.

Halle 4.0, Stand F2

cav 405

Mehr über das Sandvik-Rotoform-Verfahren

Achema 2006

Sandvik, Partner in der Schmelzengranulierung

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: