Die Analytik begleitet die Produkte der BASF während ihres gesamten Entstehungsprozesses, beginnend in der Forschung über die Verfahrensentwicklung bis hin zur Produktion. Sie liefert direkte Informationen über physikalische Parameter, Stoffkonzentrationen sowie Produkteigenschaften und leistet so einen wichtigen Beitrag zur Sicherheit, Umweltverträglichkeit und Effizienz der Produktionsprozesse.

Heute liefert die moderne „organische und anorganische“ Analytik in Forschung und Entwicklung mehr Informationen pro Versuch denn je. Sie erlaubt gleichzeitig mehr Versuche in einer definierten Zeiteinheit als früher. Mit der Online-Spektroskopie beispielsweise lassen sich die Konzentrationen von Ausgangs- und Endprodukten einer Reaktion simultan in Echtzeit verfolgen. Das erleichtert die Verfahrensoptimierung erheblich. Für solche Messungen und Optimierungsaufgaben wäre vor wenigen Jahren ein erheblich höherer Aufwand notwendig gewesen.

In der Produktion ermöglicht die moderne Analytik eine präzise Prozeßsteuerung, sichert eine konstante, hohe Produktqualität und gewährleistet eine hohe Anlagensicherheit. Die essentielle Bedeutung der Analytik für Umweltschutz und Arbeitssicherheit liegt auf der Hand. In Hinblick auf diese Tatsachen wird klar, welche entscheidende Rolle die Analytik bei der BASF spielt. Allein am BASF-Standort Ludwigshafen beschäftigen sich mehrere tausend Mitarbeiter mit Analytik. Dabei durchziehen die analytischen Aktivitäten das gesamte Unternehmen. Weiterhin wendet das Unternehmen etwa vier Prozent der Fertigungskosten für die produktionsbegleitende Analytik auf.

Vor-Ort-Analytik kommt große Bedeutung zu

Zur Analytik vor Ort zählen die Untersuchungen direkt am Arbeitsplatz des Forschers oder des Anwendungstechnikers, aber auch die Analytik zur Sicherung der Produktqualität in den Unternehmensbereichen. Zudem beschäftigen sich Speziallaboratorien bei der BASF mit Teilaspekten der Analytik.

Die Zentrale Analytik beherbergt nur ca. 15 Prozent der analytischen Aktivitäten des Unternehmens. Diese Abteilung muß für analytische Probleme aller Art und aus allen Richtungen ansprechbar sein. Dafür steht hier praktisch das gesamte Arsenal der analytischen Methodik zur Verfügung.

Qualität, Kosten und Geschwindigkeit bestimmen heute die Rahmenbedingungen für die Analytik. Sie sind nicht ohne Kompromisse miteinander vereinbar: In einer gegebenen Situation ist eine Steigerung der Qualität nur zu Lasten der Geschwindigkeit oder der Kosten möglich. Will man eine höhere Geschwindigkeit erzielen, so hat das negative Auswirkungen auf die Kosten oder die Qualität. Und niedrigere Kosten müssen mit Konzessionen an die Geschwindigkeit oder die Qualität erkauft werden.

Kosten und Geschwindigkeit sind eindeutig definiert. Jedoch ist die Qualität heute zu einem schillernden Begriff geworden. Nach den formalen Regeln der Good Laboratory Practices (GLP) ist die Qualität einer Untersuchung im wesentlichen durch lückenlose Dokumentation der Abläufe und die Nachvollziehbarkeit der Ergebnisse bestimmt – ein sicherlich eingeengter Qualitätsbegriff. Nach den auf dem Total Quality Management-Konzept basierenden Richtlinien der BASF ist Qualität weitgehend synonym mit Kundenorientierung. Ein US-amerikanischer Analytiker hat es auf den Punkt gebracht: „Quality is what the customer wants“. Und was wünscht der Kunde? „The desired information“. Das klingt trivial, ist es aber nicht. Denn in der Definition des Problems und der Vereinbarung des Ziels besteht heute eine der anspruchsvollsten Aufgaben des Analytikers. Es kann durchaus kontraproduktiv sein, alles so perfekt wie möglich zu machen. Das Motto heißt vielmehr: So gut wie nötig, und das sicher und prompt. Denn die perfekte Information ist wertlos, wenn sie zu spät kommt. Außerdem geht unnötige Perfektion zu Lasten der Wirtschaftlichkeit.

Die Weiterentwicklung der industriellen Analytik bei der BASF ist durch zwei Trends gekennzeichnet:

• die Steigerung der Effizienz durch Automatisierung und intensiven EDV-Einsatz,

• der Einsatz neuer analytischer Methoden.

Diese Trends werden die Analytik noch präziser, noch schneller, noch nachweisstärker und damit auch kostengünstiger machen.

Online Analytik als Fensterzum chemischen Prozeß

Beim Online-Einsatz analytischer Labormeßmethoden hat die BASF eine Vorreiterrolle übernommen. Eines der ersten Online-Geräte, der URAS, wurde 1938 von Mitarbeitern der BASF entwickelt. Er nutzte die Absorption von IR-Strahlung durch das zu messende Gas und legte mit diesem Prinzip die Basis für eine große Anzahl gleichartiger Geräte. Der URAS wird übrigens heute noch in weiterentwickelter Form von einem namhaften Meßgerätehersteller angeboten. Er ist nur ein Vertreter einer großen Familie von optischen Analysengeräten, die in einem weiten Bereich des elektromagnetischen Spektrums – vom ultravioletten bis zum mittleren infraroten Spektralbereich – arbeiten. Im Werk Ludwigshafen werden mehr als 1000 derartiger Geräte in der Online-Analytik eingesetzt.

IR- und NIR-Analytik

Die jüngsten Mitglieder dieser Meßgerätefamilie sind die optischen Spektrometer. Sie liefern Informationen über einen breiten Spektralbereich und sind damit in der Lage, mehrere Komponenten gleichzeitig zu messen. Dabei spielt der IR-Bereich eine wichtige Rolle. Im mittleren IR-Wellenlängenbereich von 2,5 bis 50 µm liegen die Grundschwingungen, im nahen Infrarot (NIR) – bei Wellenlängen zwischen 0,7 und 2,5 µsm – die Oberschwingungen chemischer Bindungen.

Während die Grundschwingungen starke, deutlich getrennte Absorptionslinien liefern, verursachen die Oberschwingungen nur schwache, breit überlappende Absorptionen. Das hat zur Folge, daß im mittleren IR-Bereich einfacher und empfindlicher gemessen werden kann. Trotzdem hat gerade die NIR-Meßtechnik in den letzten Jahren immer mehr Einsatzgebiete in der Chemie gefunden. Ihr entscheidender Vorteil ist, daß die nahe Infrarotstrahlung durch Lichtleiter übertragen werden kann. Diese Meßtechnik ist also inline-fähig. Als Sensor genügt eine optische Sonde in einem Behälter oder in einer Produktleitung. Das eigentliche Meßgerät kann in einiger Entfernung vom Meßort in einer geschützten Umgebung installiert werden.

Der Nachteil, daß sich Spektren überlagern, wird durch Anwendung der Chemometrie ausgeglichen. Diese mathematische Methode verknüpft die Veränderungen im NIR-Spektrum mit Änderungen der Konzentrationen oder der Stoffeigenschaften. Dazu nimmt man zuerst NIR-Spektren von Proben mit bekannten Eigenschaften auf. Diese bilden die Grundlage für ein Kalibrationsmodell, das System wird sozusagen „trainiert“. Mit diesem Modell können dann die Eigenschaften einer unbekannten Probe aus deren NIR-Spektrum bestimmt werden. Für die chemometrischen Berechnungen reicht heute die Rechenleistung eines PCs aus.

Ein Beispiel für den Einsatz der NIR-Meßtechnik ist die Caprolactam-Fabrik der BASF in Ludwigshafen. Caprolactam ist ein wichtiges Vorprodukt zur Herstellung des Hochleistungskunststoffs Ultramid(r). Es wird aus Cyclohexanon und Hydroxylamin über das Zwischenprodukt Cyclohexanonoxim gewonnen. Bei seiner Entstehung fällt das in Wasser nur schwer lösliche Cyclohexanonoxim in feinen Partikeln aus der heißen wäßrigen Reaktionslösung aus. Gleichzeitig entsteht Ammoniumsulfat. Um die Reaktion optimal steuern zu können, müssen die Konzentrationen von Hydroxylamin und Ammoniumsulfat in der Suspension kontinuierlich gemessen werden. Mit Labormethoden sind diese Messungen zwar möglich, aber nur mit großer Zeitverzögerung. Mit der NIR-Technik dagegen können beide Konzentrationen ohne Zeitverzögerung inline gemessen werden. Dabei ist die optische Sonde in eine Produktleitung eingebaut. Das Meßgerät selbst ist in etwa 40 Meter Entfernung geschützt in einem Schaltraum untergebracht und über Lichtleiter mit der Sonde verbunden.

Die NIR-Spektroskopie eignet sich nicht nur zur Bestimmung von Stoffeigenschaften und -konzentrationen, sondern auch zur Identifikation von Produkten. Vor einer solchen Aufgabenstellung steht ein Betrieb, in dem Kesselwagen be- und entladen werden. Dabei darf es nicht zu Verwechslungen kommen. Denn gelangt ein falsches Produkt in einen Kesselwagen oder in einen Tank, so kann das schwerwiegende Folgen haben. Die Überwachung mit Labormethoden ist zeitraubend und erfordert den Umgang mit Chemikalien. Hier bringt der Einsatz der NIR-Spektroskopie wesentliche Vorteile. Zur Identifikation einer Substanz wird deren NIR-Spektrum aufgenommen und zum Beispiel mit drei Faktoren charakterisiert. Damit wird jeder Substanz ein bestimmter Bereich im dreidimensionalen Faktorraum zugeordnet (Abb. 1). Diese Gebiete müssen zuvor festgelegt werden, indem man die Spektren bekannter Verbindungen aufnimmt und faktorisiert. Im vorliegenden Fall wurde dies für 27 verschiedene Stoffe durchgeführt. Eine unbekannte Substanz kann dann identifiziert werden, wenn ihr NIR-Spektrum einen Punkt innerhalb eines Bereiches liefert. Eine Substanz, deren Spektrum sich nicht einordnen läßt, wird nicht erkannt, und das NIR-Spektrometer gibt dann eine entsprechende Meldung aus.

Gaschromatographie

Auch in bezug auf die Gaschromatografie war die BASF unter den ersten, die dieses Mehrkomponenten-Meßverfahren für die Online-Analytik eingesetzt haben: Bereits in den 50er Jahren wurde in der BASF ein Gerät dafür entwickelt. Heute gehören Prozeß-Gaschromatographen zu den etablierten Geräten in der Online-Analytik. Am Standort Ludwigshafen werden mehr als 150 dieser Geräte eingesetzt. Gaschromatographen liefern nicht kontinuierlich Meßwerte: Erst nach dem Ablauf einer Analyse kann eine neue gestartet werden. Die typischen Analysenzeiten betragen je nach Einsatzgebiet zwischen 5 und 90 Minuten. Im Vergleich zu den Meßzeiten anderer Online-Meßmethoden sind sie also ziemlich lang.

Genau an dieser Schwachstelle setzen neue Entwicklungen an. Durch den Einsatz von Chip- und Mikrosystemtechnologie ist es gelungen, die Schlüsselkomponenten eines Gaschromatographen – das Dosierventil und den Detektor – auf einem Siliciumchip unterzubringen (Abb. 2). Durch diese Miniaturisierung kann man sehr kurze Trennsäulen einsetzen, ohne daß sich Trennleistung und Nachweisempfindlichkeit verschlechtern. Da die zu messenden Substanzen jetzt nur noch einen kürzeren Weg durch die Säule zurücklegen, verkürzen sich die Analysenzeiten entscheidend. Als positiver Nebeneffekt werden die Geräte bedeutend kleiner und verbrauchen auch deutlich weniger Energie. Ein solcher Mikrogaschromatograph kann auch in explosionsgefährdeter Umgebung direkt in einer Anlage betrieben werden.

Bei der BASF ist ein solches Gerät in der Anlage zur Herstellung von Synthesegas, einem Gemisch aus Wasserstoff und Kohlenmonoxid, installiert. Beide Verbindungen werden als Rohstoffe an vielen Stellen des BASF-Produktionsverbunds eingesetzt. In diesem Zusammenhang stellte sich die Aufgabe, Stickstoff im Kohlenmonoxid nachzuweisen und seine Konzentration unter einem gewissen Schwellenwert zu halten. Dabei kam es auf eine schnelle Messung an. Analysenzeiten von mehr als fünf Minuten, wie sie von herkömmlichen Gaschromatographen erreicht werden, waren zu lang, um die Produktqualität optimal steuern zu können. Erst der Mikrogaschromatograph machte die Messung möglich. Er erreicht eine Analysenzeit von etwa 30 Sekunden und erlaubt damit eine zuverlässige Überwachung der Qualität.

Inline-Analytik mit einfachenSensoren

Zur Prozeßsteuerung ist eine schnelle und zuverlässige Analytik von Produktströmen erforderlich. Hierfür kann man neben den spektroskopischen oder chromatographischen Methoden auch physikalische Sensoren einsetzen, wie eine Entwicklung der BASF für ihre neue Chinizarin-Anlage, in der ein Vorprodukt für Textilfarbstoffe hergestellt wird, zeigt.

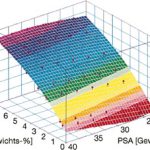

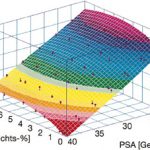

Zur Prozeßsteuerung müssen hier unter anderem die Konzentrationen von Wasser und Phthalsäureanhydrid in konzentrierter Schwefelsäure gemessen werden. Dazu wurde eine Meßmethode entwickelt, die sich einfacher und betriebserprobter Sensoren bedient. Diese Sensoren sind robust, kostengünstig und wartungsfreundlich. Sie messen nicht direkt Stoffkonzentrationen, sondern die physikalischen Eigenschaften des gesamten Systems, im vorliegenden Fall Dichte und Schallgeschwindigkeit. In Laborversuchen wurden diese beiden Parameter zunächst in Abhängigkeit von den Konzentrationen und der Temperatur simultan gemessen. Aus diesen Daten wurden Schallgeschwindigkeits- und Dichtekennfelder erstellt (Abb. 3 und 4), deren mathematische Auswertung das Verfahren liefert, mit dem Wasser und Phthalsäureanhydrid schnell und zuverlässig gemessen werden können. Die Genauigkeit der Methode beträgt derzeit ±0,5 Gewichtsprozent – sie läßt sich durch eine weitere Optimierung sicher noch steigern. Gegenwärtig prüft man, ob diese einfache Methode auch für andere Prozesse eingesetzt werden kann. Im Prinzip sollte das immer dann möglich sein, wenn die zu analysierenden Stoffe flüssig sind und sich die Meßwerte im Prozentbereich bewegen.

Weitere Informationen cav-233

Der Beitrag entstand auf der Grundlage von Vorträgen von Dr. Uwe Thiele, Leiter der Abteilung Analytik, Ammoniaklaboratorium der BASF, und Dr. Jochen Rudolf, Leiter Prozeßanalysenmeßtechnik, Werkstechnik der BASF, anläßlich der Veranstaltung „Journalisten und Wissenschaftler im Gespräch“.

Unsere Webinar-Empfehlung

Lebensmittel müssen sicher sein! Im Rahmen der Websession Lebensmittelsicherheit stellen sechs Referent:innen neue Ansätze und Lösungen vor, die beim Erreichen dieses Ziels helfen.

Teilen: