Aufgrund der steigenden Anforderungen an Standzeit, Betriebssicherheit und Umweltschutz wächst der Bedarf der Industrie an Mehrfach-Gleitringdichtungen. Zusammen mit einem der weltweit größten Anwender von mechanischen Gleitringdichtungen wurde daher die Universal-Dualdichtung DMSF entwickelt. Neben den praktischen Erfahrungen des Betreibers ging vor allem dessen Forderung nach hoher Betriebssicherheit mit in die Konstruktion ein.

Peter Wicklmayr

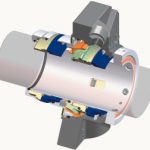

Bei der Entwicklung der DMSF diente AESSeal die Einführung einer patronenmontierten Dual-Gleitringdichtung als Nachfolge zu der umständlich zu montierenden Back-to-Back-Anordnung von Komponentendichtungen früherer Jahre als praktische Vorgabe (Abb. 1). Gewünschte Konstruktionsmerkmale von Seiten des Chemieunternehmens waren:

• selbstjustierende Flächen (nützlich bei Schiefstellung der Welle zum Pumpengehäuse)

• patronenmontierte Bauart

• Federn außerhalb des Produktes angeordnet

• hydraulische Druckentlastung der Gleitflächen

• Elimination von Beschädigung der Aggregatwelle durch dynamische Sekundär-Dichtelemente wie O-Ringe oder PTFE-Keile

Darüber hinaus sollte die Dichtung selbstschließend ausgelegt sein. Die klassische Back-to-Back-Anordnung versagt häufig bei einem Wartungsfehler oder einer Fehlbedienung des Sperrdrucksystems, wenn dadurch nicht genügend Schließdruck für die Dichtung aufgebracht wird.

Noch in der Entwicklungsphase wurden Prototypen auf den API-Prüfständen bei AESSeal und parallel auf einem Prüfstand des Anwenders nach unterschiedlichsten Kriterien getestet. Zusammen mit Studien über vorhandene Probleme der herkömmlichen Back-to-Back-Dichtungsanordnung im Betrieb ergaben sich weitere Konstruktionsvorgaben wie doppelte Druckentlastung der produktseitigen Gleitflächen (d. h. von der Produktseite wie auch der Sperrdruckseite) und eine integrierte Fördereinrichtung zur Umwälzung der Sperrflüssigkeit.

Umfangreiche Tests

Die Tests in der Entwicklungsphase erfolgten beim Anwender sowohl statisch als auch dynamisch bei 2980 1/min, mit 25 bar Produkt- gegen 0 bar Sperrdruck und umgekehrt mit 0 bar Produkt- gegen 25 bar Sperrdruck. Der Testdruck wurde dabei in Stufen von 2 bar variiert. Temperaturmessungen wurden an der Dichtung und im Rücklauf zum Sperrdruckbehälter durchgeführt. Als Sperrmedium wurde Wasser mit einem Ethylenglykolanteil von 25% verwendet. Geprüft wurde mit umfassenden Simultanläufen gegen aktuelle, marktübliche Mehrfachdichtungskonzeptionen, wobei in allen Druck-, Drehzahl- und Temperaturlaststufen sowie auf horizontalen und vertikalen Prüfständen getestet wurde. Besonderes Augenmerk wurde dabei auf die Start-Stopp-Modus-Fahrweise gelegt. Ergänzend wurden die Laufeigenschaften auch mit alternativen Sperrmedien untersucht.

Umsetzung

Um das geforderte hohe Sicherheitsniveau zu gewährleisten, wurden zahlreiche Sicherheitsmargen im Konstruktionsprinzip der DMSF verwirklicht. Ein wichtiger Punkt waren vier in sich druckentlastete, monolithische Dichtungsflächen. Hoch entwickelte FEA-Programme dienten zur Optimierung der Drehmomenteinleitung in die rotierend angeordneten Gegenringe und der Verdrehsicherung der stationären Gleitringe (Abb. 2). Sehr großes Augenmerk bei der Konstruktion wurde auch auf die Position der O-Ringe gelegt. Sie wurden alle auf dem Umfang der Außendurchmesser der Gleitflächen und somit auf einer gemeinsamen Entlastungslinie angeordnet. Dies berücksichtigt, dass empfindliche Flächen aus Siliziumkarbid oder Kohle wesentlich stabiler unter Druckspannung als unter Zugspannung sind. Eine derartige Belastung übt entweder der Produktdruck selbst oder eine Volumenzunahme der O-Ringe infolge Temperatureinwirkung oder chemischer Beanspruchung aus.

Das Gleiche gilt für die Führung des Sperrdruckes an die atmosphärenseitige Gleitflächenpaarung. Auch hier wurde die Druckbeaufschlagung des Außendurchmessers der Flächen bevorzugt ausgewählt, wieder gleichzusetzen mit einer Druckspannungs-Belastung. Durch Verwendung von vier identischen O-Ringgrößen und Gleitflächen mit der gleich großen, hydraulisch wirksamen Fläche ist eine Axial-Verschiebung der Gleitflächen gegeneinander ausgeglichen.

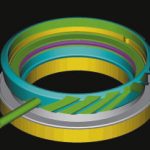

Selbsterzeugte Umwälzung

Besondere Entwicklungsarbeit wurde der Fördereinrichtung und dem Leitapparat der Sperrflüssigkeit gewidmet. Trotz der engen Einbauräume in kleinen Chemieprozesspumpen wurde die Dichtung mit einer Umwälzung der Sperrflüssigkeit ausgestattet (Abb. 3 und 4). Das hohe Volumen der umgewälzten Sperrflüssigkeit und seine gezielte Führung unter die produktseitigen Gleitflächen ermöglichen dabei einen Betrieb der Dichtungskonstruktion bei niedrigeren Temperaturen im Vergleich zu anderen getesteten Mehrfach-Gleitringdichtungen. Zudem wurden die Anschlüsse für die Sperrflüssigkeit auf 3/80 NPT vergrößert, was auch der Forderung vieler Pumpenhersteller entgegen kam (Abb. 5). Die drehrichtungsunabhängige Fördereinrichtung arbeitet mit ca. 1,5 l/min bei kleinen Dichtungsabmessungen (33 mm/1,37500) und 5 l/min bei größeren Dichtungen (100 mm/4,00), gemessen bei einer Drehzahl von 2980 1/min.

Aufgrund seiner Konstruktionsmerkmale eignet sich die DMSF hervorragend für Öl oder ähnlich viskosen Sperrflüssigkeiten. Die besondere Sperrflüssigkeitszirkulation ermöglicht auch den Einsatz bei hohen Temperaturen oder bei vertikalen Wellen. Ebenfalls gut geeignet ist die DMSF bei wechselnden Sperr- zu Produktdruck-Verhältnissen, wie sie in Batch-Prozessen vorkommen. Die Standardausführung ist in Abmessungen von 24 bis 125 mm lieferbar und in den Flächenwerkstoffen Kohle, Wolfram- und Siliziumkarbid in Kombination mit allen gängigen O-Ring-Elastomeren erhältlich.

E cav 267

Konstruktion DMSF in Kürze

• Kein direkter Kontakt der Gruppenfedern mit der Gleitfläche, Metall-Federplatten schützen vor Beschädigung

• Die Mitnehmer und Verdrehsicherungen haben mittels FEA geometrisch optimierte Formen und befinden sich innerhalb der Flächenmitnehmernuten. Deren Kanten werden dadurch vor Absplittern geschont

• Selbstschließend bei Sperrdruckausfall (Produktdruck > Sperrdruck oder bei prozessbedingter Druckumkehr)

• Kein Risiko, die Gleitflächen aus ihrer Position zu verschieben, da die Flächen zueinander axial druckentlastet und dadurch vor Verschieben gesichert sind

• Die produktseitige Flächenpaarung sitzt nahe am Laufrad und ist in dieser Position vom Produkt umspült. Die Konstruktionsmaße DIN 24960 sind eingehalten

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: