Vor dem Ausbau ihrer Produktionskapazität müssen Betreiber von Mehrproduktanlagen die Kapazität der Anlage zuverlässig bestimmen. Auch bei Verfahrensänderungen oder der Einplanung neuer Produkte stellt sich die Frage nach der Anlagenkapazität. Unterstützung bei dieser Herausforderung bietet Bayer Technology Services mit Betriebsablaufsimulationen für Mehrproduktanlagen. Kapazitätsmindernde Engpässe sind auf diesem Weg zuverlässig zu erkennen.

Mehrproduktanlagen sind in der Prozessindustrie weit verbreitet. Eine Vielzahl von Lebensmitteln und Konsumgütern sowie Chemikalien und Pharmazeutika werden auf diesem Anlagentyp synthetisiert, zubereitet, gemischt und schließlich abgefüllt und verpackt. Während Mehrproduktanlagen in der chemischen oder pharmazeutischen Industrie häufig mehrere Verfahrensstufen umfassen, findet sich in der Lebensmittel- und vor allem in der Konsumgüterindustrie vielfach der Make & Pack-Anlagentyp. Make & Pack-Anlagen weisen eine geringe Fertigungstiefe im Make-Bereich auf. Dieser besteht häufig aus einer Stufe, z. B. einem Rührwerk, an die sich über eine Pufferzone der Pack-Bereich mit Abfüllstraßen anschließt. Make & Pack-Anlagen können für eine umfangreiche Produktpalette von mehreren hundert Artikeln konzipiert sein. Die Produktionskapazität einer solchen Anlage ist umso höher, je kürzer die Zeitspanne ist, innerhalb der ein durch die Anforderungen des Marktes bestimmtes Produktionsprogramm abgearbeitet ist und zum Verkauf bereit steht. Den kapazitätslimitierenden Engpass hierbei lediglich im Pack-Bereich zu sehen, wird den Realitäten und Randbedingungen, unter denen solche Anlagen gefahren werden, nicht gerecht.

Engpässe erkennen

Für eine zuverlässige Beurteilung reicht es nicht aus, lediglich die artikelspezifischen Abfüllkapazitäten des Pack-Bereichs aneinander zu reihen. Vielmehr ist in der Praxis zu berücksichtigen, dass auch der Make-Bereich Engpässe enthält und gegebenenfalls der Pack-Bereich nicht optimal bedient werden kann. Die Ursache für diese Engpässe ist in der gewachsenen Struktur solcher Produktionsanlagen und in Veränderungen der Produktionsverfahren zu suchen. Innerhalb des Lebenszyklus eines Konsumgüterartikels optimiert der Hersteller beispielsweise die Rezeptur oder das Herstellverfahren, so dass sich die Make-seitigen Produktionszeiten verkürzen. Andererseits verschlechtert sich dadurch eine anfangs gute Abstimmung der Make- und Pack-Bereiche für diesen Artikel. Ähnliche Verschiebungen ergeben sich bei Modifikationen des Produktportfolios. Werden Artikel durch attraktivere Neuentwicklungen ersetzt, wird die vorhandene apparative Ausrüstung für die Herstellung des neuen Produktes weitergenutzt, es verbleiben jedoch Verschiebungen zwischen der Leistungsfähigkeit der Make- und Pack-Bereiche.

Bestimmende Faktoren

Ein weiterer wichtiger Engpass, der in der betrieblichen Praxis häufig auftritt und die Produktionskapazität der Anlage erheblich einschränken kann, ist die eingeschränkte Sortimentsflexibilität von Teilanlagen. Wenn aus verfahrenstechnischen oder logistischen Gründen nicht jedes Produkt auf jedem Apparat des Make-Bereichs hergestellt werden kann bzw. nicht jeder Artikel auf jeder Pack-Abfüllstraße konfektioniert werden kann, können zeitgleich im Make- und Pack-Bereich Zwangsleerstände auftreten. Solche strukturellen Engpässe zeigen sich häufig nicht im Teillastbereich der Gesamtanlage, werden aber bei hoher Auslastung signifikant. Sie werden durch die Anforderungen der Marktbelieferung, also Artikelmix, Mengen und Termine aktiviert. In der Tat variiert die Produktionskapazität einer engpassbehafteten Make & Pack-Anlage erheblich mit der Zusammenstellung des herzustellenden Produktmixes. Weiterhin kann auch der Pufferbereich zwischen dem Make- und dem Pack-Bereich nicht ausreichend dimensioniert sein, so dass auch dort Engpässe vorliegen können. Neben den strukturellen Engpässen beeinflussen nicht zuletzt die Apparatebelegungszeiten, produktfolgeabhängige Rüst- und Reinigungszeiten und Wartungszyklen die Anlagenkapazität. Soll nun aus marktstrategischen Gründen die Produktionskapazität für einige Artikel erheblich erweitert werden, stellt sich die Frage, wie die vorhandene Anlage besser genutzt werden kann, ob Engpässe vorliegen, und welche Investitionen gegebenenfalls erforderlich sind. Betriebsablaufsimulationen sind ein geeignetes Werkzeug, um solche Fragestellungen zuverlässig beantworten zu können.

Simulation als Werkzeug

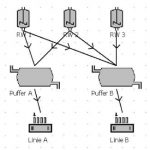

Bayer Technology Services (BTS) hat als Technologiedienstleister für die Mifa AG Frenkendorf in Basel, Hersteller von Wasch- und Reinigungsmitteln sowie Margarinen und Speisefetten, mit Betriebsablaufsimulationen deren Make & Pack-Anlage für Flüssigprodukte untersucht. In Zusammenarbeit mit dem Kunden wurde als Grundlage für diese Betriebsablaufsimulationen ein Modell der bestehenden Produktionsanlage erstellt. Dafür wurde die Materialflusssoftware Batch von InoSim verwendet. Das Anlagenmodell umfasst relevante Apparate, wie Lagertanks, Rührwerke, den Pufferbereich und die Abfüllstraßen. Die Produktionsabläufe werden in der Software durch ein Paket von Herstellrezepten für das Produktportfolio abgebildet. Mit dem Anlagenmodell können dann beispielsweise mehrmonatige Produktionspläne am Bildschirm durchleuchtet werden. Der Clou dabei ist, dass in der Betriebsablaufsimulation reale Produktionsbedingungen berücksichtigt werden. So lassen sich für einzelne Apparate Schichtpläne und Verfügbarkeiten definieren, die den Produktionsablauf beeinflussen. Das Ergebnis einer Betriebsablaufsimulation wird als Gantt-Diagramm visualisiert, das die zeitliche Apparatebelegung übersichtlich darstellt.

Die Betriebsablaufsimulationen für Mifa wurden auf Basis eines realen zweimonatigen Produktionsplans mit vergleichsweise hoher Auslastung durchgeführt. Ein für den Kunden praxisrelevanter Produktmix diente als Basis für die Kapazitätsanalyse. Durch die Analyse wurden Engpässe in der Produktionsanlage identifiziert, die gerade bei weiterer Erhöhung der Auslastung die Anlagenkapazität einschränken würden. Beispielsweise wurden Abfüllstraßen identifiziert, die in Versorgungskonkurrenz um ein Rührwerk stehen. Bei hoher Auslastung der Rührwerke könnten diese Linien nicht parallel beliefert werden. Für einige Produkte zeigte sich dabei, dass ein Ausweichen auf andere Rührwerke nicht möglich wäre, da diese für die betreffenden Produkte nicht geeignet sind. Insgesamt ließ sich anhand dieser ersten Analyse dem Kunden bestätigen, dass der Make-Bereich möglichst flexibel erweitert werden muss, um die im Pack-Bereich vorhandenen Kapazitäten auch unter hoher Auslastung ausnutzen zu können. Dieses Ergebnis unterstützt den Kunden bei der Begründung für sein Investitionsvorhaben.

Szenarien durchspielen

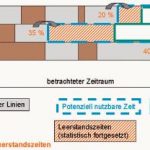

Mit Betriebsablaufsimulationen lassen sich Produktionsexperimente effizient durchspielen. In einer weiteren Untersuchung wurde daher mit Betriebsablaufsimulationen der Mifa-Produktionsplan so weit wie möglich verdichtet, der Auslastungsgrad der Anlage also erhöht, um die trotz der Engpässe vorhandenen Kapazitätspotenziale der Anlage quantifizieren zu können. Als Maß hierfür wurden die durch Verdichten freiwerdenden Zeiträume angesetzt, denn diese könnten zusätzlich für die Produktion genutzt werden.

Die Belegungen der Abfüllstraßen wurden so dicht wie möglich zusammengezogen, wobei die strukturellen Engpässe im Make-Bereich der Anlage die Spielräume für dieses Dichtsetzen einschränkten. Durch dieses Vorgehen entstand ein sehr kompakter Produktionsplan, der dennoch, bedingt durch die strukturellen Engpässe, Leerstandszeiten aufwies. Andererseits wurden durch das Verdichten freie Zeiträume geschaffen (in Bild 4 blau eingerahmt). Würden diese durch die Herstellung eines ähnlichen Produktmixes belegt, wären wiederum strukturell bedingte Leerstandszeiten zu erwarten. Es ist daher sinnvoll, die frei gewordenen Zeiten entsprechend zu vermindern. Hierfür wurden die prozentualen Anteile strukturell bedingter Leerstandszeiten im verdichteten Produktionsplan herangezogen. Auf diese Weise konnten für jede Abfüllstraße im untersuchten Zeitraum die Anzahl an Tagen ermittelt werden, die noch für die Produktion hätten genutzt werden können. Bei Ausnutzung dieser Kapazitätspotenziale (in Bild 4 grün dargestellt) würde die Anlage dann an ihrem Kapazitätslimit gefahren werden. Mehr ginge nicht.

cav 457

Mehr zur Betriebsoptimierung

Aus der Forschung

Literatur

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: