Heterogene Reaktionen wie die Hydrierung, Carbonylierung oder Oxidation sind oft durch einen großen Gasverbrauch und starke Wärmeentwicklung geprägt. Während die Reaktionsbedingungen in einem gängigen Laborreaktor relativ einfach zu erreichen sind, bereitet die Auslegung der großtechnischen Anlagen, insbesondere der Stoffübergang von der gasförmigen in die flüssige Phase, häufig Schwierigkeiten.

Moritz Mühlemann

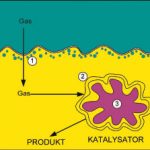

Bevor bei einer Gas-Flüssig-Reaktion das Reaktionsgas auf der Katalysatoroberfläche mit dem Substrat zum Produkt reagieren kann, muss es unter mittlerem bis hohem Druck in den Reaktor gespeist und in Lösung gebracht werden (Abb. 1). Dabei ist zunächst die Gas-Flüssig- und anschließend, falls ein heterogener Katalysator vorliegt, die Flüssig-Fest-Phasengrenze zu überschreiten. Die Gasmoleküle werden dabei innerhalb der Gasblase durch Konvektion an den Grenzfilm transportiert und diffundieren zur Phasengrenze. Das Reaktionsgas wird in der flüssigen Phase gelöst, bis das durch die Henry-Konstante vorgegebene Gleichgewicht erreicht ist. Durch einen zweiten Diffusionsprozess gelangt das gelöste Gas von der Phasengrenze an das Ende des Flüssigfilms. Von dort wird es durch die vom Rührwerk verursachte Konvektion gleichmäßig im Reaktor verteilt. Das Gas findet anschließend in einem dritten Diffusionsschritt durch den das Katalysatorkorn umgebenden Flüssigfilm zur Katalysator-Oberfläche, wo es mit dem Substrat zum Produkt reagiert.

Ausreichende Gaszufuhr

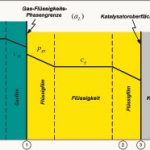

Sind die Reaktionsbedingungen (Druck, Temperatur, Lösemittel) vom Chemiker einmal festgelegt, bleibt dem Ingenieur einzig die Möglichkeit, durch eine geeignete Begasungstechnologie genügend Reaktionsgas beizuführen. Andernfalls sind erhöhter Katalysatorverbrauch, Bildung von Nebenprodukten und Verlust der Katalysatormetalle die kostspieligen Folgen. Der Gasfluss GA [mol/h] wird als Produkt des Stoffübergangskoeffizienten kl [m/h], der spezifischen Phasengrenze a [m2/m3], des Konzentrationsgefälles (Cgi – Cg) [mol/m3] und des Reaktorvolumens VR [m3] ausgedrückt. Während der Stoffübergangskoeffizient kl durch den Anwendungsfall bestimmt ist, kann der Ingenieur die spezifische Phasengrenze und das Konzentrationsgefälle durch die Wahl einer geeigneten Begasungstechnologie und die Erhöhung des Gaspartialdruckes beeinflussen. Die Wahl des Gaspartialdruckes wird unter anderem von den Kosten für Druckkessel und Armaturen bestimmt. In der Praxis ist es jedoch nicht möglich, den Stoffübergangskoeffizienten und die spezifische Phasengrenzfläche komplett getrennt zu betrachten, da sie in der industriellen Anwendung nicht separat gemessen werden können. Für die Reaktorauslegung wird daher das Produkt aus Stoffübergangskoeffizient und Phasengrenzfläche verwendet.

Die größte Freiheit hat der Ingenieur bei der Wahl der Begasungstechnologie. Reaktoren für untergeordnete Anwendungen sind meist nur mit einem regulären Rührwerk ausgestattet, das durch seinen Vortex Gas ansaugt. Ein Bodensparger kann zur Unterstützung des Rührwerkes eingesetzt werden, ist aber vielerorts wegen der Verstopfungsgefahr und aus hygienischen Gründen (cGMP) nicht zulässig. Ein aktives Begasungssystem, zum Beispiel über das Rührwerk, erzeugt zahlreiche kleine Gasblasen. Das Resultat ist eine erhöhte spezifische Phasengrenze und somit ein hoher kla-Wert.

Stofftransport untersuchen

Der Messung und Vorhersage des kla gebührt bei der Auslegung neuer Anlagen ganz besondere Aufmerksamkeit. Wichtig ist die Verwendung eines geeigneten Referenzsystems. Der Stoffaustauschkoeffizient kl hängt vom transportierten Gas ab. Da sich Laborversuche mit den gängigen Gasen wie Wasserstoff, Kohlenmonoxid, Phosgen- und Chlorgas nur schwer durchführen lassen, hat sich die Oxidation von Sulfit zu Sulfat unter atmosphärischen Bedingungen bereits vor einiger Zeit als gängiger Standard etabliert. Vereinzelt werden in der Fachliteratur kla-Werte von industriellen Anlagen publiziert. Viele Leser tendieren dazu, diese zu vergleichen und stellen dabei fest, dass die Werte einer echten Anlage oft um ein Mehrfaches besser sind als die mit der Sulfit-Sulfat-Methode ermittelten. Der Grund liegt nicht in der besseren Leistung der industriellen Anlagen, sondern in den höheren kl-Werten vieler Gase im Vergleich zu Sauerstoff. Je nach Anwendung sind die kla-Werte einer Hydrierung bei gleichen Bedingungen und im selben Reaktor bis etwa vier Mal höher als die mit der Standardoxidation ermittelten. Der große Nachteil der Sulfit-Sulfat-Methode liegt in ihrer Limitierung auf relativ kleine Reaktoren bis etwa 1500 l. Die benötigte Sulfat- und Sulfit-Menge wird schnell so groß, dass die Entsorgung zu aufwändig und kostspielig ist.

Gas-Flüssigkeits-Reaktoren

Biazzi produziert Reaktoren und Anlagen für Gas-Flüssig-Reaktionen und unterstützt die Anwender bei der Prozessplanung. Die patentierte Biazzi-Technologie erlaubt es, den Reaktorinhalt mit großen Mengen von Gas in Kontakt zu bringen, und die dabei freiwerdende Reaktionswärme effizient zu entziehen. Der Gas-Flüssigkeits-Reaktor (Abb. 2) verfügt über ein aktives Begasungssystem über einen Hohlwellenrührer. Die hohen Scherkräfte am Ausgang des Begasungselements sorgen für eine feine Verteilung des Gases im Reaktorraum. Das Begasungselement wird dabei von axial wirkenden Rührorganen unterstützt. Zusammen mit der großen Begasungsleistung lässt sich damit eine große spezifische Phasengrenzfläche erzeugen, und somit kla-Werte, die mit 1500 1/h (basierend auf der Sulfit-Sulfat-Methode; bis ca. 6000 1/h je nach Anwendungsfall) weit über jenen eines gängigen Hydrier-Reaktors liegen. Die vertikal im Reaktor installierten Wärmeaustauschplatten besitzen eine Wärmeaustauschfläche von 3 bis 20 m2/m3 je nach Bedarf und Anwendungsfall und eignen sich daher nicht nur für Reaktionen, die viel Wärme freisetzen, sondern auch für solche, bei denen die Temperaturen relativ nahe bei der Kühlwassertemperatur liegen.

Basierend auf Laborversuchen im 1-l-Maßstab, die mit den vom Kunden bereitgestellten Ausgangsstoffen durchgeführt werden, ist Biazzi fähig, den Scale-up auf Produktionsgrößen von bis zu 50 m3 bei 100 bar und 200 °C zu garantieren. Die Garantie umfasst in normalen Fällen nicht nur die technischen Parameter wie Wärmeabfuhr, Begasungsleistung, und die sachgemäße mechanische Ausführung, sondern auch die technologischen Parameter wie Batchzykluszeit, Produktqualität und Katalysatorverbrauch. Der Kunde spart durch das Auslassen der Pilotversuche im 50- bis 100-l-Maßstab wertvolle Projektzeit. Die Biazzi-Anlagen können als komplett vormontierte Einheiten inklusive Katalysatorfiltration und Computersteuerung oder als Basic-Engineering-Package mit Reaktor, Rührwerk und Filter bereitgestellt werden. Die zweite Lösung ermöglicht es, dieselben Standardteile, zum Beispiel Ventile und Instrumente, wie in den anderen Anlagen des Werkes zu verwenden. Dadurch wird das Ersatzteillager reduziert und der Anlagenunterhalt vereinfacht. Die Steuerung kann dabei vom Kunden selbst auf das werkinterne DCS programmiert werden.

Kleine Mengen produzieren

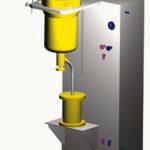

Der Biazzi-Kilo-Lab (Abb. 3) ist ein Reaktor von 7 l Nutzvolumen der für Betriebstemperaturen bis 280 °C und Drücke bis 100 bar eingesetzt werden kann. Der auf einer Trägerplattform befestigte Reaktor ist mit einem Begasungselement und mit internen Wärmeaustausch-Platten ausgerüstet. Das Gehäuse beeinhaltet die gesamte Gasregeleinheit sowie einen Lift für das Heben, Senken und Schwenken des Druckkessels. Der Kilo-Lab-Reaktor ist mit einem Magnetantrieb versehen, und kann in rostfreiem Stahl oder Hastelloy gefertigt werden. Da der Kilo-Lab-Reaktor die selben technologischen Eigenschaften wie eine Biazzi-Produktionsanlage aufweist, eignet er sich vor allem für die Herstellung von Mustern für Vertrieb und Marketing, Prozessentwicklungen, oder die Unterstützung einer Universalproduktionsanlage. Der Kilo-Lab füllt somit die Lücke zwischen den teuren und aufwändigen Pilotanlagen und den kleinen Laborreaktoren.

E cav 213

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: