Die Entwicklung neuer Prozesse unter gleichzeitiger Schonung der Ressourcen und der Umwelt erfordert unter anderem neue Ansätze in der Reaktionstechnik. Eine effizientere Energienutzung gelingt beispielsweise durch das instationäre Betreiben kontinuierlicher Prozesse oder den Einsatz von Mikroreaktoren. Strukturierte Packungen gestatten eine optimale Gestaltung der Strömungsverhältnisse im Reaktor und ermöglichen so eine kontrollierte Reaktion.

Dipl.-Ing. Volker Höller, Prof. Dr. Albert Renken

Das Sustainable Development bedeutet für die chemische Verfahrenstechnik eine weitere Steigerung der Effizienz bezüglich Energie- und Rohstoffnutzung. Allgemeines Ziel ist die Erhöhung der Selektivität für die gewünschten Produkte, die gleichzeitig zur Schonung der Ressourcen und durch die Vermeidung unerwünschter Nebenprodukte zur besseren Umweltverträglichkeit führt und Verfahren zur nachträglichen Beseitigung unnötig macht. Die Lösung der angedeuteten Probleme ist nicht allein dadurch möglich, dass bestehende Verfahren weiterentwickelt und verbessert werden, vielmehr ist Originalität und das Beschreiten neuer innovativer Wege gefordert.

Instationäre Prozessführung

Eine Möglichkeit zur effizienteren Nutzung von Energie und Rohstoffen gelingt durch das instationäre Betreiben kontinuierlicher Prozesse. Bei der instationären oder periodischen Prozessführung wird das dynamische Verhalten von Reaktoren und Katalysatoren zur Verfahrensoptimierung ausgenutzt. Auf diese Weise lassen sich Ergebnisse erhalten, die unter optimalen stationären Bedingungen im selben Parameterbereich nicht zu erreichen sind. Instationär arbeitende Reaktoren mit sogenannter Strömungsumkehr sind industriell im Einsatz und gestatten zum Beispiel eine bessere Energieausnutzung bei der katalytischen Beseitigung organischer Komponenten in Industrieabgasen und bei der Kopplung Energie erzeugender und verbrauchender Reaktionen. Bei der Herstellung von Wertstoffen durch partielle Oxidation wie die Erzeugung von Wasserstoff aus Erdgas, kann die periodische Fahrweise zu erheblichen Erhöhungen der Produktselektivität und damit zur besseren Ausnutzung der Rohstoffe führen. Hierbei wird der im Katalysator gespeicherte Sauerstoff zur Oxidation des Ausgangsmaterials unter Abwesenheit von gasförmigem Sauerstoff durchgeführt. Der Katalysator wird dann in regelmäßigen Abständen aufoxidiert. Auf diese Weise lässt sich die unerwünschte Bildung von Kohlendioxid deutlich herabsetzen.

Mikroreaktoren

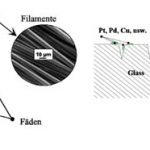

Durch die Einführung neuer Reaktorkonzepte ergeben sich ebenfalls Möglichkeiten zur Verfahrensverbesserung. Besondere Aufmerksamkeit wird in den letzten Jahren der Einführung von Mikroreaktoren gewidmet. Sie können beispielsweise in Form von Rohrbündeln aufgebaut sein. Die Kanaldurchmesser liegen hier in der Größenordnung von 50 bis 500 mm (Abb. 1). Die Verwendung mikrostrukturierter Reaktoren und Wärmeaustauscher ermöglicht eine effiziente Energieausnutzung und durch das Einhalten exakter Verweilzeiten und Konzentrationsverläufe im Reaktor eine Verbesserung der Selektivität. Mikroreaktoren können zudem erheblich zur Herabsetzung des Gefahrenpotentials chemischer Prozesse beitragen, da sie im Vergleich zu herkömmlichen Reaktoren der chemischen Industrie ein sehr kleines Volumen besitzen. Mit ihnen lassen sich auch gefährliche Produkte in kleinen Mengen am Ort des Verbrauchs herstellen, was den Transport und die Lagerung gefährlicher Güter unnötig macht. Das große Verhältnis von Reaktorwand und Reaktorvolumen ermöglicht sogar die sichere Handhabung von Reaktionsgemischen im Explosionsbereich.

Strukturierte Packungen

Ein weiteres Beispiel für neue Konzepte in der chemischen Reaktionstechnik ist die Entwicklung von Reaktoren mit strukturierten Katalysatorpackungen (Abb. 2). Katalytische Verfahren werden herkömmlich in Festbettreaktoren durchgeführt. Im Vergleich zu diesen zufällig gepackten Schüttungen bieten Reaktoren mit strukturierten Packungen eine Reihe von Vorteilen. Durch die offene Struktur ergeben sich auch bei hohen Durchsätzen geringere Druckverluste, was zu einer Verringerung des Energieverbrauchs führt. Zusätzlich lassen sich durch Verhinderung von Kanalbildung und Totzonen einheitliche Verweilzeiten erreichen. Die definierten Packungsstrukturen ermöglichen zudem einen kontrollierten Stoffaustausch. Zu den strukturierten Packungen gehören Monolithe, statische Mischer, Packungsstrukturen zusammengesetzt aus konventionellen Katalysatorpellets sowie Packungen aus Metall- und Fasergeweben. Monolithe werden als Abgaskatalysatoren in der Industrie und in Automobilen heute schon in großem Umfang eingesetzt. Neuerdings finden sie auch in dreiphasigen Systemen Verwendung. Die Packung dient dabei als Katalysator, die Reaktanden befinden sich in der flüssigen und der gasförmigen Phase. Packungen aus Draht- und Glasfasergewebe können in vielfältigen Formen hergestellt werden und gestatten eine optimale Gestaltung der Strömungsverhältnisse im Reaktor. Auch sie eignen sich sehr gut für den Einsatz in dreiphasigen Systemen. Sie werden allerdings noch nicht großtechnisch eingesetzt.

Hohe Selektivität

Verschiedene Forschungsprojekte, wie sie beispielsweise am Lehrstuhl für chemische und elektrochemische Reaktionstechnik der Universität Lausanne durchgeführt werden, zeigen, dass Glasfaserkatalysatoren sowohl hohe chemische Aktivitäten als auch eine hohe Selektivität besitzen. Hier wurden die chemischen Eigenschaften am Beispiel der Totaloxidation von Kohlenwasserstoffen in Abgasen sowie der Hydrierung von Nitrobenzol, Benzaldehyd und Nitrat in Drei-Phasen-Systemen getestet.

Abbildung 3 zeigt den Aufbau der Glasfaserträgermaterialien, die aus Fäden mit einem Durchmesser von 0,1 bis 1,0 mm gewebt werden. Die Glasfäden bestehen aus einzelnen Filamenten mit einem Durchmesser von 3 bis 10 µm. Die Oberflächen der Filamente lassen sich in weiten Grenzen modifizieren. Um beispielsweise die Oberfläche zu vergrößern, werden die Nichtsilikatkomponenten im Glas mit Säuren ausgelaugt. Dadurch lässt sich eine spezifische Oberfläche von 2 m²/g auf mehr als 250 m²/g erhöhen. Zusätzlich kann die Oberfläche mit Metalloxiden wie Al2O3 oder TiO2 beschichtet werden. Auf das modifizierte Glasfasergewebe werden schließlich die Metallkatalysatoren, zum Beispiel Palladium, Platin oder Kupfer fein dispergiert aufgebracht (Abb. 3). Draht- und Glasfasergewebe in vielfältigen Formen und Modifikationen gestatten dann eine optimale Gestaltung der Strömungsverhältnisse im Reaktor.

Optimierte Stoffstromführung

Für Gewebekatalysatoren lassen sich zwei grundsätzlich unterschiedliche Reaktorkonzepte unterscheiden. In der gepackten Blasensäule fließen die fluiden Phasen im Gleichstrom aufwärts und durchströmen dabei die waagrecht angeordneten Katalysatorgestricke (Abb. 4a). Die katalytisch aktiven Gewebe dienen gleichzeitig zur Neuverteilung der Gasphase, Intensivierung des Stoffaustausches und einer einheitlicheren Verweilzeitverteilung durch eine Verminderung der axialen Vermischung beider Phasen. Das zweite Reaktorkonzept ist der Rieselfilmreaktor (Abb. 4b). Hier fließt die flüssige Phase entlang waagerechter oder leicht geneigter Katalysatorgewebe, die Gasphase wird im Gleich- oder Gegenstrom geführt. Geringe Druckverluste bei hohen Durchsätzen und kurze Diffusionswege in der Flüssigphase sind bei diesem Reaktortyp als Vorteile zu nennen. Es besteht somit für diese Katalysatoren die Möglichkeit durch die Wahl der Gewebestruktur, der Packungsgeometrie sowie der Stoffstromführung die Verhältnisse speziell für ein bestimmtes Reaktionssystem zu optimieren.

Katalytische Reduktion

Eine Möglichkeit für den großtechnischen Einsatz von Faserkatalysatoren wäre die katalytische Reduktion von Nitrat in Abwässern zu gasförmigem Stickstoff. Bei herkömmlichen Reduktionsverfahren bildet sich als unerwünschtes Nebenprodukt eine große Menge Ammonium. Die Faserkatalysatoren jedoch zeigen selbst in Langzeitversuchen hohe Abbauraten bei geringen Ammoniumkonzentrationen. Um ein Scale-up vom Labormaßstab zu realitätsnahen großen Wasserdurchsätzen zu ermöglichen, wird der Nitratabbau in einem Rieselfilmreaktor, ähnlich Abbildung 4b, untersucht, um die Katalysatorzusammensetzung sowie die Packungsstrukturen weiter zu optimieren.

E cav 245

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: