Die Betreiber von bestehenden Anlagen scheuen häufig die notwendigen Investitionen zur Modernisierung, weil der Aufwand zur Änderung einer solchen Anlage nur schwer abgeschätzt werden kann. Daher ist es in solchen Fällen notwendig, gezielt Punkte in den Anlagen herauszusuchen, deren Verbesserung den höchsten Nutzen einbringt. Einer dieser Bereiche ist die Flüssigkeitsdosierung. Hier werden Wertstoffe in kleinsten Mengen mit höchster Genauigkeit gefördert.

Häufig sind im Bereich der Flüssigkeitsdosierungen die Medien hoch konzentriert, aggressiv, gesundheitsgefährdend oder giftig, so dass die verwendeten Pumpen hermetisch geschlossen sein müssen. In der Regel werden an diesen Stellen Kolben-, Membran- oder Kolbenmembranpumpen eingesetzt. Ihre Eigenschaften, z. B. pulsierender Förderstrom, Fördermenge abhängig von Hublänge und Motordrehzahl, häufige Wartung usw., stehen trotz Verwendung von Pulsationsdämpfern und Mehrkammerpumpen einem störungsfreien, hochqualitativen Betrieb der Anlage entgegen.

Anzeige

In einer Ära, in der die Chemieindustrie mit den Herausforderungen des Klimawandels und der Notwendigkeit einer nachhaltigen Entwicklung konfrontiert ist...

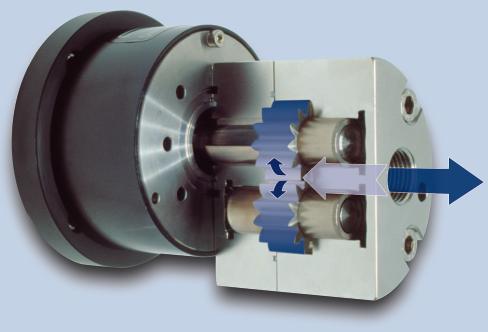

Die magnetgekuppelte Zahnradpumpe von Gather kann diese Systeme preisgünstig ersetzen. Sie fördert pulsationsfrei, ist hermetisch dicht, ausschließlich drehzahlabhängige, Atex-zugelassen und einfach zu warten. Sie wurde für die Entgasung von Wasser konzipiert und ist daher auch besonders gut geeignet, heiße Lösemittel, Säuren, Laugen, Wasser, wässrige Lösungen, Salzlösungen und andere nichtschmierende Flüssigkeiten zu fördern.

Durch ihre ausschließlich drehzahlabhängige Fördercharakteristik lässt sich die magnetgekuppelte Prozesspumpe mit jedem Messsystem kombinieren. Die einzige Voraussetzung ist, dass die Messgröße direkt vom Volumenstrom abhängt. Der daraus resultierende Regelkreis ist nicht mehr abhängig von der Genauigkeit der Pumpe, sondern von der Trägheit des Gesamtsystems und arbeitet ungefähr in der Genauigkeit der Messung.

Schneller Pumpenkopfwechsel dank Magnetkupplung

Die Integration der kompakt gebauten Pumpe in einen vorhandenen Prozess ist sehr leicht und wenig kostenintensiv. Die gleichmäßige, pulsationsfreie, reproduzierbare Förderung erhöht die Qualität der Dosierung, ihre Überwachung und ihre Dokumentationsfähigkeit. Der Wartungsaufwand ist auf den normalen Verschleiß der Pumpe (Pumpenkopf) beschränkt. Die Magnetkupplung erlaubt einen einfachen und schnellen Ablauf von Wartung, Reparatur und Wechsel des Pumpenkopfes. Der Motor, die Magnetkupplung und in der Regel auch das Messsystem sind wartungsfrei.

Die Anforderungen, die sich aus der Atex 100a ergeben, beschränken sich auf die üblichen elektrischen Sicherungsmaßnahmen des Motors und die Verhinderung des Trockenlaufes der Pumpe. Eine Temperaturüberwachung des Magnetraumes (Spalttopf) ist nicht notwendig.

Die magnetgekuppelte Zahnradpumpe besitzt geringe Lebenszykluskosten durch geringen Installationsaufwand, einfache Prozessintegration, geringen Wartungsaufwand und hohe Lebensdauer.

Einsatzbereiche von Zahnradprozesspumpen

Die Prozesspumpe hat sich in verschieden Industriezweigen bewährt und pulsierende Pumpensysteme ersetzt: In der Chemie- und Verfahrenstechnik wird sie u. a. als FEED-Pumpe, Umwälzpumpe und Austragspumpe für organische Gemische in Trennkolonnen, Reaktoren und Verdampfern eingesetzt. Darüber hinaus findet sie auch Verwendung zur Dosierung von Wasser, Säuren, Laugen, Lösemitteln, Isocyanaten, Hydrazin und anderen wässrigen Lösungen in Labor und Miniplant bzw. Technikum.

Die pharmazeutische Industrie verwendet die Pumpe zur Bereitstellung von Nährflüssigkeiten. Hier lässt sich die Pumpe nach dem Prozess mit Dampf sterilisieren.

cav 444

Kenndaten auf einen Blick

- Materialien: Edelstahl, Hastelloy, Titan und Sonderlegierungen

- Medien: schmierende und nichtschmierende Flüssigkeiten

= 0,1 mPas bis 2000 mPas (eingeschränkt bis 10000 mPas)

- Fördermengen: Q = 0,02 l/h bis 2100 l/h (bzw. 0,3 ml/min bis 2,1 m3/h, Stellbereich je Pumpe: 1:100 bis 1:400

- Temperatur: T = -60 bis +450 °C

- Differenzdruck: Differenzdruck: pmax. = 15 bar

- Systemdruck: pSystem max. = 300 bar (bei T = +300 °C)

- Explosionsklasse: Gerätegruppe II, Gerätekategorie 2G und 3D, EEx IIC T1…T6

- Reinigung: Cleaning in Place (CIP) und Sterilisation in Place (SIP, Sonderlösung)

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: