Die zunehmende Bedeutung von Simulationstechniken in der Prozessindustrie ist eng mit dem Ziel verbunden, auch Prozesse mit Feststoffen, biotechnologische Prozesse oder Prozesse mit Polymeren zu simulieren. Die Technische Universität Hamburg-Harburg entwickelte hierzu ein vielseitiges Fliessschemasimulationssystem für Feststoffprozesse.

Prof. Dr. Dr. Günter Gruhn

Die Anfänge der Simulationstechniken für die Prozessindustrie liegen vier Jahrzehnte zurück. In diesem Zeitraum hat eine bedeutende Entwicklung mit hohem wirtschaftlichen Nutzen für die Prozessindustrie und den Anlagenbau stattgefunden. Eine genaue Betrachtung zeigt jedoch, dass diese Entwicklung vorrangig auf Prozesse mit fluiden Medien und deren stationäres Verhalten in der erdöl- und erdgasverarbeitenden sowie den klassischen Bereichen der chemischen Industrie ausgerichtet war. Das wirtschaftliche Nutzungspotential der Simulationstechniken und darauf aufbauender Techniken wie die Optimierung, ist damit bislang nur unvollständig erschlossen.

Die zurückliegende Entwicklung wurde durch Fortschritte in der mathematischen Modellierung verfahrenstechnischer Prozesse einerseits und in der Computertechnik und numerischen Mathematik andererseits möglich. Wie Abbildung 1 zeigt, hat mit der Erweiterung der Funktionalitäten und der Anwendungsfelder der Simulatoren eine starke Erhöhung ihrer Komplexität stattgefunden.

Optimale Prozessführung

Die möglichen Funktionalitäten der Simulation zur Unterstützung und zur optimalen Führung von Prozessen im Anlagenbetrieb reichen von der Prozessanalyse und der Identifikation von Prozesszuständen über die prädikative Simulation zur Voraussage zukünftigen Prozessverhaltens, das Austesten möglicher Operatoreingriffe, das Erzeugen von Steuerungsvorschlägen bis hin zu einer direkten modellgestützten optimierten Prozessführung. In Anbetracht des meist hohen Vorbereitungs- und Realisierungsaufwandes ist in jedem Einzelfall kritisch zu prüfen, welche Funktionalitäten tatsächlich zu den angestrebten Ergebnissen führen werden.

Die dynamische Simulation wird zukünftig bereits in der Entwurfsphase, beispielsweise für das Strukturieren und Parametrieren von Automatisierungssystemen zum Einsatz kommen. Schulungs- und Trainingssimulatoren werden in weiter anwachsendem Umfang entwickelt und eingesetzt werden.

Transport und Logistik

Die produktionslogistische Simulation ist das grundlegende Mittel für die Behandlung von Produktionsplanungs- und Produktionssteuerungsproblemen. Einsatzgebiete sind Mehrprodukt- und Mehrzweckanlagen mit vor- und nachgeschalteten Transport- und Lagerprozessen. Eine Simulation hilft hier vorhandene Anlagenkapazitäten und Anlagenflexibilität besser zu nutzen sowie die Lieferforderungen sortiments-, mengen- und termingerecht zu erfüllen.

In den letzten Jahren wurden Fortschritte auf diesem Gebiet erzielt und es liegen erste Versionen entsprechender Softwaresysteme zur produktionslogistischen Simulation vor. Der Einsatz bei verschiedenen industriellen Problemstellungen zeigte, dass sich mit produktionslogistischer Simulation wesentliche wirtschaftliche Effekte erzielen lassen. Das ist vor allem dann der Fall, wenn die Systeme nicht erst für die Betriebsphase, sondern bereits für die Prozess- und Anlagenentwicklung eingesetzt werden. Besonders aktuell ist die Rekonstruktion von existierenden Anlagen, um sie an veränderte Produktionsaufgaben anzupassen.

Integration erforderlich

Bei den für Anwendungen in der Prozessindustrie derzeit zur Verfügung stehenden Simulationssystemen handelt es sich in der Regel um alleinstehende Systeme. Möglichkeiten zur Integration von Systemen sind bisher nicht oder nur in sehr unzulänglicher Form gegeben. Für den Anwender sind jedoch Integrationsmöglichkeiten, und zwar in unterschiedlichen Integrationsrichtungen, von wesentlicher Bedeutung.

Dies betrifft:

• die Integration unterschiedlicher Prozesssimulationssysteme (kooperierende Fliessschemasimulatoren) zur Simulation heterogener Prozessketten und zur geschlossenen Simulation von Hauptprozessen und Utilitysystemen,

• die Integration von Prozesssimulationssystemen mit produktionslogistischen Simulationssystemen, vor allem wenn auch Wechselwirkungen zwischen Prozess- und Anlagenauslegung, Prozessführung und Scheduling zu untersuchen sind (Abb. 2),

• die Integration von Prozesssimulationssystemen mit 2D/3D-CAD-Systemen im Hinblick auf die Prozess- und Anlagenplanung.

Es ist unstrittig, dass die zukünftige Entwicklung nicht einseitig darin bestehen darf, die Funktionalitäten existierender Systeme nach und nach zu erweitern. Vielmehr müssen die in den Anwendungsfeldern vorliegenden globalen Zusammenhänge durch verteilte kooperierende Systeme beherrscht werden.

Die bisher verfügbaren Systeme unterstützen den Anwender primär in den formalen Aktivitäten. Es werden beispielsweise implementierte Modelle zur Auswahl angeboten und numerische Routinen realisiert. Alle Entscheidungen verbleiben bei den Anwendern. Dies wird auch in Zukunft so sein müssen, dennoch wäre es effektivitätssteigernd, wenn Anwender eine weiterreichende Unterstützung durch Beratung erhalten. Dies betrifft vor allem Problemstellungen der Modellauswahl oder Modellbildung für Stoffsysteme und Prozesseinheiten.

Simulation vonFeststoffprozessen

Die Fließschemasimulation von Feststoffprozessen ist eines der aktuellen Gebiete für Weiterentwicklungen der Simulationstechnik. Simulatoren, die für Prozesse mit Fluiden entwickelt wurden, können für Feststoffprozesse nicht eingesetzt werden. An der Technischen Universität Hamburg-Harburg wurde ein Fließschemasimulationssystem für Feststoffprozesse entwickelt, das von seiner konzeptionellen Grundlage und Ausgestaltung einen breiten Anwendungsbereich abdeckt. Mit diesem System lassen sich die Feststoffströme sowohl eigenständig als auch in Verbindung mit gasförmigen oder flüssigen Medien behandeln. Die Beschreibung der Feststoffströme erfolgt durch globale Parameter wie Partikelgrößen- oder Partikelformverteilungen und durch partikelgrößenspezifische (sekundäre) physikalische und chemische Parameter. Der Prototyp des Systems ist mit einer umfangreichen Bibliothek feststofftypischer Prozess- und Ausrüstungsmodelle für Klassierung, Sortierung, Zerkleinerung, Agglomeration und Fest-Flüssig-Trennung ausgestattet. Dabei werden Modelle unterschiedlicher Modellierungstiefe und -genauigkeit bereit gestellt. Für das Abspeichern von stoffspezifischen Parametern und Korrelationen steht eine erweiterbare Datenbank zur Verfügung. Weiterhin besitzt das System Module zum Bilanzausgleich, auch unter Berücksichtigung der granulometrischen Zustände, und zur Parameteranpassung. Die rechentechnische Realisierung erfolgte nach modernen softwaretechnologischen Gesichtspunkten in objektorientierter Programmierung. Die Struktur des Systems ist in Abbildung 3 dargestellt.

Aufbereitenkontaminierter Böden

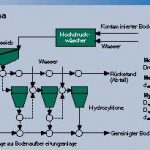

Das System wurde bereits erfolgreich für Prozess- und Anlagenstudien in der Aufbereitungsindustrie, in der Baustoffindustrie und im Bereich des Umweltschutzes eingesetzt. Beim Aufbereiten kontaminierter Böden beispielsweise, lassen sich die Möglichkeiten des komplexen Systems besonders anschaulich darstellen, da sowohl die Kontaminationen und Dichten des Ausgangsmaterials als auch der inneren Prozessströme und der Ausgangströme partikelgrößenabhängig sind. Abbildung 4 zeigt das Schema einer Versuchsanlage mit unterschiedlicher Anzahl zu verwendender Zyklonstufen. Nach sorgfältiger Modellierung der einzelnen Prozessschritte konnten für unterschiedliche Anlagenkonfigurationen alle Prozessströme in guter Übereinstimmung zu den experimentellen Ergebnissen dargestellt werden. Damit sind auch unmittelbar Voraussetzungen für Wirtschaftlichkeitsbetrachtungen geschaffen worden.

E cav 200

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: