Ist eine Produktlinie erfolgreich, kann sich die Produktionskapazität schnell als Engpass erweisen. Wo soll man den Hebel ansetzen, um die Nachfrage erfüllen zu können, ohne die Rentabilität zu beeinträchtigen? Soll die bestehende Anlage optimiert oder erweitert werden oder ist gar eine neue Anlage sinnvoll? Die Antwort liefert die Materialflusssimulation mit Simbax, indem sie es dem Ingenieur ermöglicht, diverse Szenarien einfach zu vergleichen und die ideale Anlage sicher zu bestimmen.

Dr. Philippe Solot, Gerold Schatt

Bei Diskussionen über die Notwendigkeit einer Anlagenerweiterung herrscht oft Unstimmigkeit. Wer daran denkt, mittels eines Gantt-Diagramms die Ressourcenbelegung über die Zeit zu untersuchen, hat schon einen wesentlichen Schritt in Richtung Objektivität gemacht. Tatsächlich kann nur eine vertiefte Analyse der produktionslogistischen Flüsse unter Berücksichtigung der Dauer der Prozessabläufe klar ermitteln, wann Kapazitätsverluste entstehen und welche Engpässe sie verursachen. Typische Problemstellen in der Lebensmittelindustrie sind die niedrige Leistung von Verarbeitungsressourcen, die begrenzte Pufferungskapazität von Tanks oder die rohrleitungsbedingte Unmöglichkeit, gewisse Produktions- und Reinigungsvorgänge parallel durchzuführen.

Als Emmi, der führende Milchkonzern der Schweiz, in seinem Werk Emmen Kapazitätsprobleme bei der Produktion von Functional-Food-Trinkjoghurts erwartete, startete die Betriebsleitung eine Untersuchung der Materialflüsse. Der betroffene Anlagenteil, in dem ca. zehn Grundjoghurtsorten hergestellt werden, besteht aus einem Erhitzer, der über Heißschalter die Milch an zehn kombinierte Reife- und Puffertanks liefert, die mit einem Kühler im Kreislauf angeschlossen sind und nach denen fünf Abfüllanlagen zur Verfügung stehen. Der Erhitzer bildete bekannterweise einen Engpass und sollte erneuert werden. Unklar waren aber die Sollleistung des neuen Systems und die Konsequenzen seiner Einführung auf die Tank- und Kühlerbelegung. Auch der Einfluss der periodischen Apparatereinigung mittels CIP-Anlagen auf die Produktivität sollte ausgewertet werden.

Aufgrund der komplexen prozessbedingten Restriktionen an der möglichen Gleichzeitigkeit gewisser Abläufe, die u.a. durch Reinigungsoperationen verursacht waren, wurde entschieden, die Gantt-Diagramme mittels Materialflusssimulation zu konstruieren. Wichtig waren die genaue Abbildung der Problemstellung sowie eine einfache Modellierungsweise und eine möglichst visuelle Darstellung der Ergebnisse, die die Interpretation unterstützt. In diesem Zusammenhang entschloss man sich dafür, die Simulationssoftware Simbax von Aicos Technologies einzusetzen, die speziell auf die Bedürfnisse der Prozessindustrie zugeschnitten ist und somit die mühelose Analyse selbst komplexerer Situationen ermöglicht.

Logische Modellstruktur

Nach einer problemorientierten zweitägigen Schulung konnte der Betriebsingenieur die Problemstellung mühelos modellieren. Realitätsnah ließen sich folgende Modellkomponenten abbilden:

- das Layout als Modell der Ressourcen

- die Rezepte als Modelle der Prozesse

- die Auftragsliste als Modell des Produktionsplans

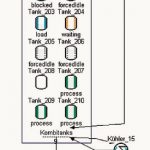

Im Layout wurden zunächst die Apparaturen, d.h. der Erhitzer, die Heißhalter, die Tanks und der Kühler, berücksichtigt. Die Tanks wurden in eine Gruppe austauschbarer Apparate integriert. Die Abfüllanlagen wurden absichtlich nicht modelliert, da sie dank ihrer hohen Kapazität sicher keinen Engpass bildeten. Jede CIP-Anlage spezifizierte man als logische Ressource, die entweder belegt oder frei sein kann: somit konnte einfachst bestimmt werden, dass Apparate nicht gleichzeitig gereinigt werden dürfen, wenn sie sich eine gleiche CIP-Anlage teilen. Die Reinigungsperiodizität wurde mithilfe von Kalendern gesteuert. Bei Bedarf sind auch Palettenlagerplätze modellierbar. All diese Elemente wurden mittels eines Katalogs von ca. 50 Symbolen in ein grafisches Fenster eingegeben, wodurch das Layout in recht kurzer Zeit entstand.

Für die Modellierung der Prozesse wurde zuerst das Rezept einer ersten Joghurtsorte mit ihren Prozessstufen und deren jeweiligen einzelnen Verarbeitungsschritten abgebildet. Dies erfolgte durch Auswahl vordefinierter Operationen wie Laden, Bearbeiten, Entleeren, Reinigen aus einem Menü mit über 25 Schritten, die das ganze Spektrum von Kontivorgängen über Batchverarbeitung bis zum Container-Handling abdecken. Die Verfügbarkeit von kontinuierlichen Transfer- und Durchflussschritten – etwa von einem Tank über den Kühler in einen anderen Tank mit 10 000 l/h – , die das Niveau der Tanks beachten, war besonders bedeutsam. Hilfreich erwiesen sich auch die Funktionen zur Definition einer Prioritätsreihenfolge zwischen Tanks aufgrund ihres Namens oder sogar ihres Inhalts: z. B. kann der vollste Tank zuerst voll zu füllen sein, bevor auf einen anderen Tank gewechselt wird. Die Modellierung konnte dank der Prozessähnlichkeit aller betrachteten Grundjoghurtsorten, einer häufigen Eigenschaft der Molkereien, besonders zügig abgeschlossen werden.

Schließlich spezifizierte man die Aufträge mit deren Umfang, deren Terminen und deren Prozess.

Klare Entscheidungshilfe

Das Kernergebnis der Simulation bildet das Gantt-Diagramm, aus dem die Aktivität (oder Inaktivität) jedes Apparats zu jedem Zeitpunkt zu entnehmen ist. Bereits in der Modellvalidierungsphase dient die Animation dieses Diagramms sowie des Layouts zur genauen Überprüfung der Abläufe. Bei der Interpretation der Ergebnisse soll man insbesondere auf die engpassbedingten Wartezeiten achten, die je nach Grund ihrer Entstehung – Tank nicht entleerbar, CIP-Anlage belegt – in unterschiedlichen Farben dargestellt sind. Für die Analyse stehen weitere spezifischere Ergebnisse zur Verfügung, z. B. Tankfüllstands- und CIP-Anlagenbelegungskurven über Zeit, die in Molkereien besonders wichtig sind. Ferner bietet Simbax die Möglichkeit, Statistiken in Form von Kuchendiagrammen auf Knopfdruck zu generieren.

Wird der Engpass bestimmt, kann der Ingenieur Lösungen zu dessen Entschärfung erarbeiten und einen neuen Simulationslauf durchführen. Dies wird wiederholt, solange die Zielkapazität nicht erreicht wird und weitere durch das Management bestimmte Szenarien zu untersuchen sind.

In der hiesigen Studie simulierte man die Produktion einer Woche. Als erste Konfiguration wurde der Ist-Zustand betrachtet. Dabei bestätigte die Simulation, dass der Erhitzer den Engpass bildete. Trotzdem darf dieses Ergebnis nicht als überflüssig eingestuft werden, denn es hilft, die Akzeptanz für die Methodologie zu erhöhen und Vertrauen in das Modell zu gewinnen. Im zweiten Szenario wurde von einem neuen Erhitzer mit um ein Drittel erhöhter Leistung ausgegangen, der statt batchweise über Heißhaltetanks kontinuierlich über einen Röhrenheißhalter an den kombinierten Reife- und Puffertanks angeschlossen ist. Die neue Erhitzerkapazität erwies sich selbst unter Berücksichtigung der periodischen Reinigungsvorgänge dieses Apparats als ausreichend. Ebenfalls bildete die vorhandene Tankkapazität keine Produktivitätseinschränkung. Die neuen, infolge der Erhitzererneuerung entstandenen Engpässe waren zunächst der Kühler und als nächstes die Rohrleitungen, die wegen ihrer Konfiguration die effiziente Nutzung (gleichzeitiges Umpumpen und Entleeren) mehrerer Tanks verhindern. Im folgenden Szenario wurde die Kühlerleistung erhöht und erneut bewiesen, dass die CIP-Kapazität noch ausreichend war.

Die Ergebnisse sind direkt in die Planung der Anlage eingeflossen und wurden in die Praxis umgesetzt: der Erhitzer wurde ersetzt und der Kühler für eine größere Leistung ausgelegt. Hingegen entschied sich die Betriebsleitung gegen einen Umbau der Leitungen, da das Kosten-Nutzen-Verhältnis diese Anpassungen (momentan) nicht rechtfertigte.

dei 445

Aios-Schulung: Analyse von Materialflüssen mittels Simulation

Ilmac 2007

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: