Der Stellenwert der Reinigung von Tanks und Anlagen bei der hygienischen Produktion von Pharmaprodukten und Nahrungsmitteln ist in den letzten Jahren deutlich größer geworden. Einerseits richtet sich die Aufmerksamkeit verstärkt auf Produktsicherheit und Reproduzierbarkeit der Reinigung, auf der anderen Seite beeinflussen Reinigungsverfahren die Wirtschaftlichkeit der gesamten Produktion.

Dr.-Ing. Norbert Wagner

Sowohl in der Pharmaindustrie als auch in der Nahrungsmittel- und Futtermittelindustrie gab es in den letzten Jahren eine deutliche Verschärfung der gesetzlichen Anforderungen. Diese beziehen sich unter anderem auch auf die Reinigungen der Produktionsanlagen. So werden heute teilweise sogar die Reinigungszyklen gesetzlich festgelegt und die Nachweisbarkeit der durchgeführten Reinigung gefordert. Hier sei nur kurz auf die einzelnen Vorschriften und Empfehlungen wie EU Maschinen-Richtlinie, Lebensmittelbedarfsgegenständegesetz LMBG, EU Lebensmittel-Hygiene-Richtlinie sowie EU GMP-Richtlinie 75/319 EWG verwiesen. Auf der anderen Seite haben sich die Produktionszeiten durch die Weiterentwicklung der Produktionsverfahren deutlich verkürzt und der prozentuale Anteil der Reinigungsdauer ist dabei größer geworden. Ohne dass sich die Reinigungsverfahren selbst geändert haben, haben sie somit einen größeren Anteil an den Produktionskosten und damit an Bedeutung gewonnen.

Darüber hinaus rücken Umweltaspekte immer mehr in den Vordergrund, so dass die Reinigungsverfahren auch in dieser Hinsicht kritisch betrachtet werden müssen.

Unter Berücksichtigung all dieser Rahmenbedingungen ist es sicher sinnvoll, die heute eingesetzten Reinigungsverfahren auf ihre Effektivität und Wirtschaftlichkeit zu überprüfen.

Statische Sprühkugeln

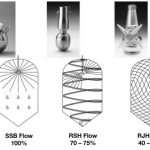

In vielen Fällen werden Tanks und Kessel mit Sprühkugeln gereinigt. Die statische Sprühkugel stellt ein einfaches Mittel zur Verteilung der Reinigungsflüssigkeit auf der Tankwand dar. Hierfür sind die Sprühkugeln mit Bohrungen versehen, durch die jeweils ein Strahl des Reinigungsmittels auf die Behälterwand trifft. Bei der Reinigung werden alle Bohrungen gleichzeitig durchströmt, wodurch ein hoher Volumendurchfluss entsteht. Da sich der Durchfluss aber auf alle Bohrungen verteilt, haben statische Sprühkugeln nur einen relativ kleinen wirksamen Reinigungsradius.

Darüber hinaus trifft der Strahl jeweils an der gleichen Stelle der Wand auf. Nur an diesen Aufprallstellen ist eine gewisse mechanische Wirkung gegeben, an den übrigen Stellen fließt das Reinigungsmittel nur abwärts. Aus diesem Grund ist die Reinigung mit Sprühkugeln sehr zeitintensiv und führt zu hohem Wasser- und Reinigungsmittelverbrauch.

Gleichzeitig fungiert die Sprühkugel als Sieb für Partikel, die sich in der Reinigungsflüssigkeit befinden, wodurch Teile der Kugel inaktiviert werden können. Dies führt zu einer ungenügenden Reinigung von Teilen der Tankoberfläche, was häufig nicht sofort erkannt wird.

Daher hat man hier ein Reinigungsverfahren, das zwar automatisiert werden kann, aber trotzdem gewisse Nachteile beinhaltet. Auch durch Überwachung der Reinigungsvor- und Rücklaufpumpen ist es nicht immer gewährleistet, dass der Tank auch tatsächlich vollständig gereinigt wurde. Ein weiterer Nachteil sind die hohen Wasser- und Reinigungsmittelkosten.

Rotierende Sprühköpfe

Rotierende Sprühköpfe stellen in den meisten Fällen eine überlegene Alternative zu statischen Sprühkugeln dar. Bei den rotierenden Sprühköpfen müssen wesentlich weniger Bohrungen angebracht werden, da durch die Rotation des Kopfes die gesamte Innenoberfläche des Behälters benetzt wird. Dadurch ist der Durchfluss wesentlich geringer (bis 40% Einsparung) als bei statischen Sprühkugeln, jedoch wird ein etwas höherer Druck zum Antrieb des rotierenden Kopfes benötigt. Andererseits ist der wirksame Reinigungsradius erheblich größer, so dass zur Reinigung einer gleich großen Oberfläche weniger rotierende Sprühköpfe als statische Sprühkugeln eingesetzt werden müssen. Hierdurch ergibt sich eine deutliche Einsparung an Wasser und Reinigungsmitteln.

Es gibt auch rotierende Sprühköpfe, beispielsweise von Toftejorg, die nicht mit Bohrungen sondern mit speziell geformten Schlitzen versehen sind. Hierdurch ergibt sich ein Sprühfächer, der durch seine hohe mechanische Wirkung einen effizienten Reinigungserfolg sicherstellt. Zusätzlich wird durch die besondere Form der Schlitze ein Zusetzen mit Partikeln aus dem Reinigungsmedium weitgehend verhindert.

Rotierende Düsenköpfe

Eine Weiterentwicklung der rotierenden Sprühköpfe sind rotierende Düsenköpfe. Diese weisen zusätzlich zur horizontalen Rotation der Sprühkugeln eine vertikale Rotation der einzelnen Reinigungsdüsen auf. Rotierende Düsenköpfe eignen sich besonders gut für den Einsatz in Tanks und Behältern mit komplizierterem Aufbau, beispielsweise mit Rührwerken, Einbauten und diversen Armaturenteilen im Innenraum.

Die Reinigungswirkung der Düsenköpfe wird dadurch erzielt, dass mehrere Strahlen in einem immer enger werdenden Muster auf die Tankoberfläche auftreffen. Moderne Düsenköpfe verwenden den Durchfluss des Reinigungsmediums als Antriebsmittel, das die Reinigungsdüsen in eine Drehbewegung versetzt. Beim ersten Umlauf (Zyklus) zeichnen die Düsen ein Grobmuster auf die Tankoberfläche. In den nachfolgenden Zyklen wird dieses Muster nach und nach verfeinert bis es vollständig ist.

Einige rotierende Düsenköpfe arbeiten nach dem patentierten Reinigungsmuster „Goldener Schnitt”. Hierbei werden nach dem anfänglichen groben Muster die weiteren Spuren jeweils genau in der Mitte der beiden entferntesten, bereits gezogenen Spuren angesetzt. Hierdurch ist es beispielsweise bei Vor- und Zwischenspülungen möglich, die Reinigungszeit deutlich zu verkürzen. Aufgrund des gleichmäßigen Reinigungsmusters ist eine Unterbrechung der Reinigung jederzeit möglich, ohne dass verschiedene Teile der Tankoberfläche unterschiedlich benetzt wurden.

Mit rotierenden Düsenköpfen kann zusätzlich Reinigungsmittel eingespart werden. Normalerweise wird bei der Reinigung die Hauptmenge der organischen Verschmutzung mit der Lauge gelöst und ausgetragen. Bei rotierenden Düsenköpfen wird durch die deutlich stärkere mechanische Wirkung die Hauptmenge der organischen Verschmutzung bereits während der Vorspülung von der Tankoberfläche abgelöst und ausgetragen. Obwohl die gesamte Schmutzfracht, die ins Abwasser gelangt, gleich bleibt, ergeben sich hierbei doch erhebliche Einsparpotentiale und geringere Umweltbelastungen.

So kann bei einigen Reinigungen der Laugeschritt ganz wegfallen. Bei anderen Anwendungen ergeben sich bei gestapelter Reinigung wesentlich längere Einsatzzeiten der Lauge. Hierdurch ist der Verbrauch an Lauge deutlich geringer, und es gelangt ebenfalls weniger Lauge ins Abwasser. Dies führt zu einer spürbaren Senkung der CSB-Mengen im Abwasser. Bei diesen Effekten haben die rotierenden Düsenköpfe, die nach dem „Goldenen Schnitt” arbeiten, deutliche Vorteile.

Aus der Verkürzung von Vor- und Zwischenspülzeiten sowie dem Wegfall bzw. der Reduzierung von Reinigungsschritten resultiert eine deutliche Zeitersparnis. Hierdurch ergibt sich für die verschiedenen Behälter eine Verlängerung der möglichen Produktionszeit und damit eine Kapazitätserweiterung, ohne dass zusätzliche Investitionen nötig sind.

Da bei rotierenden Düsenköpfen ein wesentlich geringerer Volumenstrom als bei Sprühköpfen benötigt wird, können die CIP-Vorlaufleitungen und die Ventile kleiner gewählt werden. Dies gilt auch für die CIP-Tanks, deren Größe sich um ca. 50% gegenüber der Reinigung mit Sprühkugeln verringern lässt. Daher ergibt sich bei Neuinstallationen eine Amortisationszeit von nur ca. sechs Monaten. Werden solche Systeme nachgerüstet, liegt die Amortisationszeit meist immer noch bei unter einem Jahr.

Verifizierung des Reinigungsergebnisses

Im Rahmen der in vielen Betrieben installierten Qualitätsmanagement-Systeme sind die verschiedenen Reinigungsintervalle genau beschrieben. Eine nachträgliche Bestätigung des Reinigungserfolges ist bei Sprühkugeln aus den oben genannten Gründen nicht immer möglich.

Das Rotacheck-System, das bei rotierenden Düsenköpfen zum Einsatz kommt, bietet eine Möglichkeit, die Reinigung zu verifizieren. Bei diesem System wird ein sensibler Drucksensor so im Tank platziert, dass der Reinigungsmittelstrahl regelmäßig auf diesen Sensor trifft. So kann die Funktion der einzelnen Düsenköpfe elektronisch überwacht und die ordnungsgemäße Reinigung nachträglich bestätigt werden.

Teilen: