Der erste Separator im Brauprozess war ein Klärseparator. Er wurde zur Hefeabtrennung eingesetzt. Technische Neuerungen wie ein Greifer zur schaumarmen Flüssigkeitsabführung, eine Trommel mit selbsttätigem Feststoffaustrag, hermetische Abdichtungssysteme, produktschonende Zuläufe, hygienisches Design und nicht zuletzt energiesparende Antriebskonzepte waren die Basis für den weiteren Einsatz in der Ursprungsanwendung und Türöffner für weitere Brauereianwendungen. Steuerungstechnische Fortschritte ermöglichten zudem eine Einbindung in Komplettanlagen, was die Bedienerfreundlichkeit und folglich die Akzeptanz deutlich erhöhte.

Der Separator kann alle gängigen Klärprozesse in der Brauerei übernehmen. Unter Ausnutzung des Dichteunterschieds zwischen Feststoffteilchen und Flüssigkeit wird die Zentrifugalkraft zur Beschleunigung des natürlichen Sedimentationsvorgangs genutzt. Bei dieser Fest-Flüssig-Trennung werden Hefe, Heißtrub und Hopfenbestandteile kontinuierlich von der Würze oder dem Bier abgetrennt.

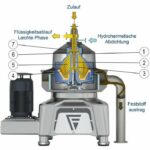

Funktionsweise des Separators

Wie Bild 1 zeigt, findet der eigentliche Separationsvorgang im Inneren der Separatortrommel (1), speziell im dort eingebauten Tellerpaket statt. Das Flüssigkeits-Feststoff-Gemisch wird hierzu durch das stillstehende Einlaufrohr (2) in die rotierende Trommel geleitet und durch den Verteiler (3) beim Eintritt schonend durch Mitnahmeelemente auf die Umfangsgeschwindigkeit der Trommel beschleunigt. Am Außenrand des Tellerpakets wird das Produkt nach oben geführt. Ein Teil der Feststoffe setzt sich aufgrund der auf das Produkt einwirkenden Zentrifugalkraft bereits außen im doppelkonischen Teil der Trommel ab und sammelt sich im Feststoffraum (4).

Die Flüssigkeit mit den restlichen Feststoffen wird durch das Tellerpaket (5) nach innen geführt. Zwischen den einzelnen Tellern, die je nach Anwendungsfall einen Abstand von 0,4 oder 0,5 mm aufweisen, erfolgt die weitere Abtrennung der feinen Feststoffpartikel. Durch die sehr kurzen Sedimentationswege zwischen den Tellern ist in diesem Bereich auch das Abtrennen feiner Trubstoffe möglich. Die abgetrennten Feststoffe werden durch die nach außen wirkende Zentrifugalkraft an die Unterseite des nächsten Tellers geleitet, gleiten an diesem nach unten und sammeln sich ebenfalls im Feststoffraum. Ein kleiner Teil der Feststoffe verbleibt in der Flüssigkeit und wird mit dieser nach oben zum stillstehenden Greifer (6) geführt. Dieser ist mit einem Pumpenrad vergleichbar, das die separierte Flüssigkeit unter Druck zu den weiteren Prozessschritten fördert. Die mit Wasser gefüllte Sperrwasserkammer (7) dichtet nach außen zur Atmosphäre hin hydrohermetisch ab und verhindert somit den Sauerstoffeintrag in das Produkt.

Vielfältige Einsatzmöglichkeiten

Die Einsatzmöglichkeiten von Separatoren im Brauprozess sind vielfältig – das sollen folgende Beispiele unterstreichen:

- Bei der Heißtrubabtrennung können Separatoren eine Alternative zum Whirlpool darstellen. Der Whirlpool ist aufgrund des einfachen Aufbaus die bessere Alternative in Bezug auf laufende Kosten. Der Separator hat jedoch Vorteile hinsichtlich des Platzbedarfs und einer möglichen Verkürzung der Gesamtzeit bis zur Kühlmitte, was eine geringere Hitzebelastung zur Folge hat.

- Die Kühltrubabscheidung mithilfe eines Separators kann beim klassischen Brauprozess sowohl vor der Vergärung als auch bei der Herstellung von alkoholfreien malzbasierten Getränken Anwendung finden. Somit kann auf den Batchbetrieb verzichtet und ein kontinuierlicher Prozess realisiert werden.

- Am häufigsten wird der Separator zur Reduzierung der Hefefracht oder zur Einstellung einer weitestgehend gleichmäßigen Hefezellzahl (über Trübung) vor der Filtration eingesetzt. Auf diese Weise kann der Verbrauch von Kieselgur reduziert werden. Entscheidender Vorteil ist jedoch die deutliche Verlängerung der Filterstandzeit. Wie Praxisbeispiele zeigen, lässt sich diese um mehr als 50 % steigern.

- Eine andere Anwendungsmöglichkeit ist die Trübungseinstellung bei naturtrüben Bieren. Die Kundenanforderungen hinsichtlich Gleichmäßigkeit bei naturtrüben Bieren beschränken sich nicht nur auf den Geschmack, auch die Optik muss passen. Der Separator kann dabei durch das Abtrennen der Hefe gezielt einen Trübungsbildner beeinflussen und die im Produkt verbleibende Hefetrübung definieren. Für diesen Anwendungsfall stehen auch steuerungstechnisch verschiedene Möglichkeiten wie Bypassregelung, manuelle und automatische Drehzahlregelung oder Durchsatzregelung zur Verfügung.

- Der Einsatz des Separators zur Bierklärung als letzter Stufe vor der Abfüllung kann länderspezifisch, sortenabhängig oder in der Qualitätsphilosophie der Brauerei begründet sein. Dabei ist jedoch zu beachten, dass durch einen Separator keine 100%ige Abscheidung möglich ist und zum Teil Hefe- und Feststoffpartikel mit einer vorwiegenden Größe 1µm im Bier verbleiben. Gleiches gilt für die Eiweißtrübung.

Andere Anwendungsmöglichkeiten für Separatoren im Brauprozess sind die kieselgurfreie Bierfiltration, die Bierrückgewinnung aus Gelägerhefe oder die Cider-Produktion, die besonders in Nordamerika von vielen Brauereien als zusätzlicher Geschäftszweig betrieben wird.

Flottweg SE, Vilsbiburg

Hier finden Sie mehr über: