Strategische Planung bedeutet, für einen bestimmten Zeitraum flexible und weniger flexible Faktoren wie Layout oder Anlagenkapazitäten festzulegen. Dabei sind verfahrenstechnische Anforderungen gleichermaßen zu berücksichtigen wie betriebswirtschaftliche Aspekte. Mit Hilfe von Simulationsstudien ist man dabei auf der sicheren Seite.

Silva Arnemann, Gabriel Werner

Abnehmermärkte sind heute von einer großen Dynamik geprägt – entsprechend flexibel sollte bei der Gestaltung der Wertschöpfungskette vorgegangen werden: Supply Chain-Design wird folglich erweitert – um Supply Chain-Redesign. Strukturen, Ressourcen und Prozesse müssen im Rahmen eines fortlaufenden Prozesses stets aufs Neue analysiert und gegebenenfalls verändert werden. Wer sich an diese Vorgabe hält, wird im operativen Tagesgeschäft gleich mehrfach belohnt. Denn die optimale Gestaltung der Kette sowie der darin zusammenhängenden Prozesse beugt Engpässen in der Fertigung vor, führt zu Bestandsreduzierungen, kürzeren Durchlaufzeiten und damit einem höheren Lieferservicegrad. Das Ergebnis: Erhebliche Kosteneinsparungen bzw. Produktivitätssteigerungen.

Dienstleister oder Software

Effizientes Supply Chain-Design impliziert in der Regel den Einsatz einer entsprechenden Softwarelösung, mit deren Hilfe die verschiedensten Businessszenarien in relativ kurzer Zeit durchgespielt und damit die Auswirkungen künftiger Entscheidungen auf alle Stufen des Wertschöpfungsprozesses im Voraus transparent gemacht werden können. Der Planungs- oder Supply Chain-Verantwortliche steht nun vor der Frage, ob er die Studien selbst durchführt oder aber an einen Dienstleister auslagert. Axxom bietet beides an – Simulationsstudien als Service oder alternativ das Softwarepaket ORion-PI Strategic Enterprise Optimization. Wer keine personellen Kapazitäten für laufende Designänderungen freistellen kann, fährt mit der Outsourcingvariante besser. Auf diese Weise entfällt der Aufwand für selbst initiierte Simulationsstudien oder aber Einarbeitungszeiten in eine Standardsoftware, und es kann direkt mit der Simulation der aktuellen Fragestellungen gestartet werden.

Die Simulation ist ein kontinuierlicher Prozess. Dazu benötigt Axxom vom Kunden verschiedene, für die Simulation relevante Daten aus MS Excel oder dem jeweiligen ERP-System wie beispielsweise SAP R/3. Auf dieser Basis wird ein Modell des vorhandenen oder geplanten Netzwerks bzw. der Fabrik des Kunden erstellt. Anschließend werden zu den einzelnen Fragestellungen eine Reihe What-if-Szenarien erstellt und durchgespielt, die Ergebnisse grafisch aufbereitet und so transparent visualisiert. Bei der anschließenden Suche nach den daraus abzuleitenden optimalen Handlungsalternativen leistet Axxom ebenfalls Unterstützung – auch sie werden im Rahmen der Studie ermittelt und aufbereitet, alternativ nach Zeit- oder Kostenaspekten und unter Berücksichtigung aller existenten Randbedingungen und Restriktionen. In sechs Schritten kommt die Simulationsstudie zu einer optimalen Antwort auf alle Fragestellungen:

- Modellierung bzw. Grundmodellerstellung

- Validierung des Grundmodells

- Szenarienfestlegung (Workshop)

- Simulation inklusive Sensitivitätsanalysen

- Ergebnisaufbereitung

- Ermittlung von Handlungsalternativen

Nach der Abbildung des geplanten oder realen Systems des Kunden wird das so erstellte Modell zunächst anhand von Vergangenheitsdaten validiert. Es werden also Fragestellungen aus der Vergangenheit simuliert, deren Ergebnisse bereits bekannt sind. Gegebenenfalls wird das Modell anschließend noch einmal optimiert, bevor der Startschuss für die Simulation der vorab festgelegten Fragestellungen fällt. Im Verlauf der Szenariengenerierung werden gegebenenfalls auch Sensitivitätsanalysen durchgeführt. Das heißt, der Einflussgrad bestimmter Faktoren wie beispielsweise Rüst- und Reinigungskosten in Bezug auf das Simulationsergebnis wird untersucht. Simuliert werden können die verschiedensten Frage- bzw. Aufgabenstellungen, der Aufbau eines Modells nimmt maximal sechs Wochen Zeit in Anspruch. Die Dauer des gesamten Projekts ist dagegen abhängig von der Anzahl der zu simulierenden Fragestellungen und beträgt durchschnittlich zwischen drei und acht Wochen. Da sich jedoch im Laufe der Zeit immer wieder neue Fragestellungen ergeben bzw. die Supply Chain an neue Gegebenheiten angepasst werden muss, ist auch der Prozess der Szenariengenerierung ein ständiger. Deshalb werden die bereits zu Simulationszwecken erstellten Modelle eines jeden Kunden archiviert. Für eine neue Simulation müssen diese dann lediglich aktualisiert werden. Eine Woche wird hierfür veranschlagt, der eineinhalbmonatige Mo- dellaufbau entfällt.

Das Lieferkettendesign fokussiert sich oftmals auf zwei zentrale Themen: Layoutdesign und Prozessplanung. Beides ist gleichermaßen wichtig für eine optimale Auslastung geplanter und vorhandener Kapazitäten und damit auch für Produktivitätserhöhungen. Beispiel Layoutdesign: Bis heute liegt der Fokus klassischer, von Anlagenbauern eingesetzter, Design- und Simulationstools auf der Erfüllung rein verfahrenstechnischer Anforderungen. Betriebswirtschaftliche Aspekte werden bei der Betrachtung vernachlässigt, beispielsweise die Entwicklung der Produktionskosten unter dynamischen Rahmenbedingungen wie veränderte Produktionsmengen oder -strategien. Die betriebswirtschaftliche Betrachtung gewinnt jedoch angesichts des zunehmenden Kostendrucks, dem sich viele Unternehmen gegenüber gestellt sehen, stetig an Bedeutung. Beim Design und der Dimensionierung neuer und bestehender Anlagen wird der Fokus gleichermaßen auf die Erfüllung technischer Anforderungen als auch die Identifizierung des kostenoptimalen Anlagenlayouts gelegt. Deshalb berücksichtigt Axxom bei den Simulationsstudien immer auch die betriebswirtschaftliche Betrachtungsweise der jeweiligen Fragestellung.

Ein integriertes Modell

Die gesamte Supply Chain wird ebenso wie die einzelnen Teilbereiche und -prozesse in einem einzigen integrierten Modell abgebildet, betrachtet und optimiert. Damit können sowohl ganze Logistiknetzwerke gestaltet und geplant werden, als auch einzelne Standorte im Hinblick auf Layout oder Prozesse. Beispiele hierfür sind der Bau einer neuen Fabrik oder der Umbau bzw. Erweiterung einer bestehenden Anlage – eine Investitionsentscheidung, die auf Jahre hinaus Auswirkungen auf die Finanzkraft eines Unternehmens haben kann.

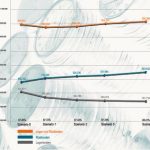

Ein Beispiel: Ein Unternehmen plant den Bau einer neuen Produktionsstätte, hat das Layout hierfür bereits festgelegt und möchte nun das optimale Equipment bzw. die optimale Anlagenausstattung ermitteln. Gesucht werden zum einen die optimale Equipmentgröße, zum anderen die kostengünstigsten Produktionsvarianten. Die mit den Simulationsstudien erstellten Businessszenarien sollen dem Produktionsmanagement als objektive Grundlage für die Investitionsentscheidungen dienen. Die Lösung: Simuliert und optimiert werden mehrere Businessszenarien. Die Planung erfolgt auf Basis geplanter Produktionsmengen und deckt einen Zeitraum von mehreren Jahren ab. Verglichen werden mehrere Businessszenarien verschiedene Equipmentvarianten, die vorab von einem Anlagenbauer vorgeschlagen wurden. Dazu wird zunächst ein Modell der Produktionsstätte erstellt, das anschließend mit den einzelnen Equipmentvarianten abgebildet wird. In einem ersten Schritt ermittelt Axxom auf dieser Grundlage, ob die geplanten Produktionsmengen in allen Varianten realisiert werden können. Dabei werden auch dynamische Faktoren in die Simulation einbezogen, wie beispielsweise Schwankungen in der Nachfrage. Aufzeigt werden hierbei die Auswirkungen solcher Faktoren auf die Anlagenauslastung, zum Beispiel wenn die tatsächlichen Produktionsmengen die vorab einkalkulierten um ein Vielfaches übersteigen. In einer zweiten Berechnung werden anschließend die jeweiligen Produktionskosten ermittelt, die mit den einzelnen Equipmentvarianten verbunden sind. Und damit auch die günstigste Alternative – nach Kostenaspekten und zusätzlich auch unter Berücksichtigung von veränderter Dynamik.

Die Gestaltung und Planung aller relevanten Wertschöpfungsprozesse entscheidet ebenso über Erfolg oder Misserfolg von Supply Chain Management wie die Entscheidung für ein bestimmtes Fabriklayout oder Anlagenequipment. Auch hier können Fehleinschätzungen einem Unternehmen teuer zu stehen kommen. Auch hier bieten Simulationsstudien eine wertvolle Unterstützung, indem beim Simulationslauf auch nichtlineare Zusammenhänge aufgezeigt und berücksichtigt werden. Zum Beispiel die eingeschränkte Verfügbarkeit von Betriebslabors im Rahmen der Qualitätssicherung: Während die Labors, in denen die Analysen durchgeführt werden, über Nacht nicht aktiv sind, wird in der Fertigung weiterproduziert. Die Folge: Durch die angelaufenen Produkte entsteht am Morgen bei der Qualitätskontrolle ein Engpass.

Herstellung von Backwaren

Ein anderes Beispiel ist das Thema Fünftageproduktion im Zusammenhang mit untrennbar aufeinander folgenden Fertigungsschritten oder Haltbarkeitsrestriktionen. So darf bei der Backwarenherstellung zwischen den Prozessen Teig mischen und Backen keine größere Zeitspanne liegen wegen der Verderblichkeit des Rohstoffs. Eine wochenendbedingte Unterbrechung ist folglich nicht möglich. Unter Umständen bedeutet dies jedoch, dass bereits am Freitagvormittag die Produktion ausläuft. Mittels Simulation kann an dieser Stelle nun ermittelt werden, ob es sich unter Umständen rechnet, einen weiteren Produktionsschritt einzubauen wie etwa das Einfrieren des angerührten Teigs. Im Rahmen der Studie wird geprüft, ob sich die Investition in eine entsprechende neue Anlage rechnet.

Einflüsse auf die Logistik

Das wirtschaftliche Umfeld von produzierenden Unternehmen ist heute mehr denn je von einer zunehmenden Dynamik geprägt: Nachfrage, Produktlebenszyklen, Variantenzahlen, Wettbewerber – Faktoren, die sich immer häufiger von heute auf morgen verändern. Entsprechend schnell müssen die Logistikverantwortlichen in der Lage sein, das Geschäftsmodell zu erweitern oder den neuen Rahmenbedingungen anzupassen. Proaktives Handeln wird damit zum wichtigen Erfolgskriterium. Simulationsstudien bilden die Basis dafür. Zudem ermöglichen sie eine Kostentransparenz sowohl in Bezug auf die gesamte Supply Chain als auch auf einzelne Teilbereiche bzw. -prozesse. Ferner zeigen sie Verbesserungspotenziale durch alternative Netzwerkstrukturen, Prozesse oder Logistikstrategien auf. Die Liste der Vorteile von Simulationsstudien liegen auf der Hand. Angeführt wird sie von einer deutlichen Reduzierung der operativen Kosten durch eine optimale strategische Ausrichtung der Wertschöpfungskette. Es folgen ein verringerter zeitlicher Aufwand für die strategische Planung sowie die Möglichkeit, die Supply Chain-Prozesse und das Anlagenlayout permanent an Veränderungen anzupassen. Des Weiteren wird insgesamt das unternehmerische Risiko sowie die Gefahr von Fehlinvestitionen durch das Durchspielen von Business-Szenarien deutlich reduziert.

dei 402

Aufgabenstellungen bei der Simulation

- Ermittlung der optimalen Supply Chain-Struktur für eine geographische Markterweiterung

- Bestimmung der optimalen Kapazitäten für Produktionsstätten, Transportwege und Distributionszentren

- Aufspüren ungenutzter Potenziale in der bestehenden Supply Chain-Struktur

- Ermittlung des optimalen Zielkompromisses zwischen Beständen und Lieferservicegrad

- Optimale Produktionsmengen-Allokation im Produktionsverbund

- Festlegung des optimalen Layoutdesigns für geplante Produktionsstätten und Distributionszentren

- Durchführung eines Abgleichs zwischen zukünftigem Wachstum und vorhandenen Kapazitäten

- Entscheidung für Investitionen bzw. Deinvestitionen

Teilen: