Die bei dem Backmittelhersteller Ireks realisierte Container-Mischanlage für Trockenstoffe, in der fahrerlose Transportsysteme die logische Verbindung zwischen den einzelnen Prozessstationen herstellen, arbeitet kontaminationsfrei. Sie schafft die Voraussetzung für die Umsetzung der EG-Verordnung Nr. 178/2002, die in Artikel 18 eine Rückverfolgbarkeit von Lebensmitteln in allen Produktions-, Verarbeitungs- und Vertriebsstufen fordert.

Am 1. Januar 2005 tritt die EG-Verordnung Nr. 178/2002 in Kraft. Die in der Verordnung enthaltene Forderung nach einer lückenlosen Rückverfolgbarkeit der Produkte wird besonders Lebensmittelhersteller, die mehrere Trockenstoffe und flüssige Medien zu einem Endprodukt verarbeiten, vor Probleme stellen. Hinzu kommen die erweiterten Kennzeichnungsvorschriften in Bezug auf Allergene und die mit einer Crosskontamination verbundenen Produkthaftungsrisiken.

Unbeherrschbare Risiken

Bei der Produktion von Trockenstoffmischungen laufen mehrere Teilprozesse ab: Die Rohstoffe werden pneumatisch zu einer Waage gefördert, von dort aus gelangen sie in einen Mischer. Anschließend wird die fertige Mischung mit Hilfe einer pneumatischen Förderanlage in einen Pufferbehälter transportiert, der in der Regel mit einer kontinuierlich arbeitenden Abfüllmaschine verbunden ist. Das Risiko von Crosskontaminationen ist bei derartigen Prozessen sehr hoch. Dies gilt insbesondere bei einer wachsenden Zahl unterschiedlicher Komponenten, die verarbeitet werden müssen. Vor diesem Problem stand auch der Backmittelhersteller Ireks GmbH. Das Kulmbacher Unternehmen stellt aus ca. 300 verschiedenen Rohstoffen nach ungefähr 900 Rezepturen Grundstoffe für Brot, Brötchen und Feinbackwaren her. Die enorme Rezepturvielfalt, die auf vier klassischen Mischlinien abgearbeitet wird, war kaum noch beherrschbar. In Anbetracht der vielen Rohstoffe und Rezepturen stiegen die Reinigungszeiten, die zwingend notwendig waren, um Crosskontaminationen zu vermeiden, ins Unermessliche. Dennoch traten unerklärliche, von der Qualitätskontrolle aufgespürte Fehler in der Zusammensetzung der Mischungen auf.

Ablagerungen in Rohrleitungen

Die Spezialisten bei Ireks näherten sich dem Problem rechnerisch: Wenn sich an der Innenwand einer pneumatischen Förderleitung – sie hat eine Länge von 50 m – ein Belag mit einer Dicke von 3 mm bildet, entspricht dies einer Produktmenge von über 30 kg, die in der Rohrleitung verbleibt. Das heißt: Mussten laut Rezeptur 100 kg einer adhäsiven Komponente, beispielsweise Fettpulver, eingewogen werden, trug die Austragsschleuse 130 kg aus dem jeweiligen Silo aus, bis die Waage am anderen Ende der Rohrleitung 100 kg anzeigte. Die restlichen 30 kg hafteten an der Innenwand der Rohrleitung. Wenn eine später ebenfalls mit 100 kg einzuwiegende abrasive Komponente, wie zum Beispiel Zucker, durch dieselbe Rohrleitung gefördert wurde, stoppte die Austragsschleuse am Zuckersilo bereits nach 70 kg. Denn: Der Zucker hatte das in der Rohrleitung anhaftende Fettpulver (30 kg) herausgeputzt. Die Waage zeigte ordnungsgemäß 100 kg an und das Chargenprotokoll wies rezepturkonform 100 kg Fettpulver und 100 kg Zucker aus. In der Mischung waren jedoch 130 kg Fettpulver und 70 kg Zucker. Fazit: Chargenprotokolle dieser Art genügen nicht den strengen Anforderungen der EG-Verordnung Nr. 178/2002.

Eine, wenn auch unrealistische Lösung für dieses Problem wäre gewesen, dass man für jeden Rohstoff eine eigene Förderleitung zum Mischer gebaut hätte. Das heißt: Bei 300 Rohstoffen und vier Mischlinien hätten 1200 Rohrleitungen gelegt werden müssen. Vor diesem Hintergrund und unter Berücksichtigung der beträchtlichen Menge an aufzubereitender Förderluft, die für den pneumatischen Transport der Feststoffkomponenten notwendig ist, entschied man sich bei Ireks für den Bau einer Container-Mischanlage.

Anlage mit fahrerlosem Transportsystem

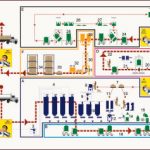

Die für die Herstellung von Backmischungen benötigten Rohstoffe werden kontaminationsfrei und chargenkonkret in Silos mit einem Fassungsvermögen von 50 kg bis 50 t gelagert. Im freien Fall werden die Rohstoffe in einen Container, der sowohl Lager- als auch Mischbehälter ist, eingewogen. Er befindet sich auf einem fahrerlosen Transportsystem, in das eine Wägeeinrichtung integriert ist. Nach der Dosierung aller Einzelkomponenten fährt der Container zur Mischstation; hier läuft der eigentliche Mischprozess ab. Abschließend wird die fertige Mischung direkt aus dem Container in die Verkaufsgebinde abgefüllt. Während des Mischprozesses können flüssige Medien beliebiger Viskosität chargenüberwacht und dokumentiert eingebracht werden.

Die Vorteile dieses Anlagenkonzepts sind vielfältig: Die Gefahr von Crosskontaminationen kann auf ein Minimum reduziert werden. Gleiches gilt für die produktberührten Oberflächen. Sie lassen sich auf 10% des Ausgangswertes vermindern. Außerdem weist dieses Anlagenkonzept eine hohe Flexibilität auf. An Stelle von Rohrleitungen, die die Anlagenteile bisher verbanden, stellen nun fahrerlose Transportsysteme die logische Verknüpfung zwischen den unterschiedlichen Prozessstationen her. Ferner übernimmt ein Leitsystem die Überwachung aller produktberührten Flächen und Anlagenteile. In ihm sind alle kontaminationsverdächtigen Rohstoff- und Produktmerkmale in einer Tabelle – sie umfasst 100 Merkmalsausprägungen – definiert. Das Leitsystem verhindert so automatisch Crosskontaminationen und optimiert die Produktionsreihenfolge mit dem Ziel, die Rüst- und Reinigungszeiten auf ein Minimum zu reduzieren. Ferner dokumentiert es im Chargenprotokoll alle qualitätsrelevanten Vorgänge (Containerreinigung, Rohstoffeinwaage usw.) und Bedienereingriffe mit Zeitstempel und elektronischer Unterschrift. Über die auf der Fertigpackung aufgedruckte Losnummer kann so jederzeit der komplette Verarbeitungsweg bis zu den Lieferchargen der eingesetzten Rohstoffe rückverfolgt werden.

Teilen: