Moderne Lebensmittelhersteller sind ständig bemüht, den hohen Produktionsstandard zu halten und gleichzeitig die Produktionskosten zu minimieren. Bei der Herstellung von Frühstückscerealien leisten hochgenaue, gravimetrische Differenzial- und Banddosiergeräte dazu einen wesentlichen Beitrag. Mit diesen Geräten lassen sich bei Vormischungen wie auch bei Individualkomponenten signifikante Einsparungen erzielen, speziell bei teuren Zutaten.

Sharon Nowak

Die Produktion von Frühstückscerealien erfolgt in zwei Prozessstufen. In einem ersten Schritt werden die Zutaten für das Basisprodukt gemischt und extrudiert. Bei Bedarf können diese Extrudate anschließend in einer Sprühtrommel mit einem Überzug versehen werden. Danach werden diese Flocken, Flakes etc. mit zusätzlichen Beigaben wie Rosinen, Nüssen und getrockneten Früchten vermengt. Bei beiden Prozesstufen ist die Verwendung von hochpräzisen, gravimetrischen Dosiergeräten Voraussetzung für Kosteneffizienz und konstante Qualität des Endprodukts.

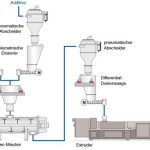

Typischerweise werden im Herstellungsprozess Ein- oder Zweiwellenextruder eingesetzt. Mit diesen Extrudern werden Flocken, Flakes oder Ricecrisps hergestellt und geformt. Der Dosierprozess vor der Extrusion kann kontinuierlich oder diskontinuierlich erfolgen. Beim diskontinuierlichen Chargenverfahren (Batchverfahren) beinhaltet die Charge alle vorgemischten Trockenkomponenten. Diese werden dem Extruder kontinuierlich zugeführt. Beim kontinuierlichen Dosierprozess werden alle Komponenten einzeln verwogen und gleichzeitig dem Extruder zugeführt. Dieses Verfahren eliminiert den Zwischenschritt der Chargenherstellung.

Diskontinuierliche Chargenprozesse

Weisen die verwendeten Zutaten für das zu extrudierende Basisprodukt nur sehr kleine Unterschiede in Bezug auf Größe, Form und Schüttgewicht auf, so ist das Risiko einer Entmischung dieser Komponenten sehr klein und der Batchprozess eine überlegenswerte Option. Die Zutaten werden individuell dem Rohmateriallager entnommen und pneumatisch oder mechanisch der Verarbeitung zugeführt. Die nächste Stufe des Verarbeitungsprozesses besteht in der exakten Dosierung der verwendeten Zutaten in einen Chargenmischer. Diese kann nach dem Prinzip des zunehmenden Gewichtes, Gain-in-Weight, oder des abnehmenden Gewichtes, Loss-in-Weight, auch Differentialdosierung genannt, erfolgen.

Beim klassischen Gain-in-Weight-Verfahren ist jeder zu dosierenden Komponente ein volumetrisches Dosiergerät zugeordnet. Der gemeinsame Auffangbehälter ist mit einem Gewichtserfassungssystem versehen und wird vor jeder Charge tariert. Jede Komponente wird sequenziell in den Auffangbehälter eindosiert und verwogen. Sind alle Komponenten gemäß Rezeptur verwogen, wird der Behälter in einen Chargenmischer entleert und zu einer homogenen Mischung verarbeitet. Der Vorteil dieses Verfahrens sind niedrigere Investitionskosten, speziell wenn mehrere Komponenten für die Herstellung der Basismischung benötigt werden. Nachteilig wirkt sich dieses Verfahren auf die Batchzeit aus, da alle Ingredienzen nacheinander verwogen werden müssen. Speziell bei großvolumigen Behältern mit entsprechend großen Gewichtssensoren nimmt die Empfindlichkeit des Messsystems infolge kleinerer Auflösung des Wiegebereiches ab. Dies führt bei kleineren Teilmengen zu entsprechenden Genauigkeitseinbußen.

Das Chargenverfahren im Differentialdosiermodus (Loss-in-Weight-Batch) bedingt für jede zu dosierende Komponente ein eigenes gravimetrisches Dosiergerät. Alle gemäß Rezeptur benötigten Komponenten dosieren gleichzeitig in den Chargenmischer. Vorteile dieses Verfahrens sind kürzere Chargenzyklen und Verweilzeiten im Mischer sowie bessere Genauigkeiten für jede einzelne Komponente. Daraus resultieren Einsparungen beim Dosiergut und die Verfügbarkeit der Produktionsanlage ist größer. Nachteilig sind die höheren Initialinvestitionskosten.

Nach dem Mischvorgang wird die Charge einem Differentialdosiergerät zugeführt, das dann den Extruder kontinuierlich mit der Basismischung speist. Ein Vorteil dieses Verfahrens ist, dass es eine unbegrenzte Anzahl von Komponenten und Additiven erlaubt. Zudem bestehen auch keinerlei räumliche Restriktionen beim Einlauf des Extruders – im Gegensatz zur Anordnung von mehreren Individualdosieren um denselben Einlauf.

Kontinuierliche Prozesse

Wenn Partikelgröße, Form und Schüttgewicht der für die Basismischung verwendeten Zutaten stark variieren, besteht das Risiko einer Entmischung. Um eine kons-tante Qualität des extrudierten Basisproduktes zu gewährleisten, empfiehlt es sich, die verwendeten Komponenten dem Extrusionsprozess individuell zuzuführen. Die Rohstoffe werden einzeln, gemäß Rezeptur, mittels Differenzialwaagen in den Extruder dosiert. Alle Komponenten werden gleichzeitig und mit höchster Präzision im richtigen Verhältnis eingebracht.

Vorteile des individuellen Dosierens mit kontinuierlich arbeitenden Differenzialdosierwaagen sind:

- Keine Entmischung

- Konsistente Qualität des Extrudates

- Kleinere Volumina bei kompakter, Platz sparender Bauweise

- Niedrige Betriebskosten (Energie, Lohnkosten, Rohmaterial) durch kontinuierliche Prozessabläufe

Mischen von extrudiertem Basisprodukt mit Beigaben

Den Flocken, Flakes oder Crisps werden vor dem Verpacken oft zusätzlich Nüsse, Rosinen, getrocknete Fruchtstücke etc. beigegeben. Traditionell kann dieser Mischvorgang mit einem Chargen- oder einem kontinuierlichen Mischer erfolgen. Im Chargenbetrieb werden die Zutaten sequenziell in den Chargenmischer dosiert. Nach Ablauf der Mischzeit wird das Fertigprodukt der Abpackung zugeführt. Dieser Ablauf ist zeitintensiv und birgt die Gefahr, dass scherungsempfindliche Produkte wie Crisps oder Flakes beschädigt werden. Zusätzlich besteht bei stark unterschiedlichen Schüttgewichten, Formgrößen etc. das Risiko einer Entmischung.

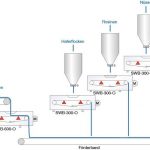

Im kontinuierlichen Prozess können gravimetrische Dosierbandwaagen die Zutaten individuell und rezepturgetreu auf ein kontinuierliches Transportband austragen. Sequenzielle Start- und Ausschaltverzögerungen sind im Regelalgorithmus integriert. Die erste Dosierbandwaage dosiert auf das Transportband. Die nachfolgenden Dosiergeräte dosieren den proportionalen Rezepturanteil ebenfalls auf das Band. Die Anzahl der Dosierbandwaagen kann variieren und ist abhängig von der Anzahl der verwendeten Zutaten der Mischung. Das in Lagen auf dem Transportband dosierte Produkt entspricht der Rezeptur des Fertigproduktes und kann direkt verpackt werden. Diese Variante ist sehr produktschonend, da das Mischen der Charge entfällt.

Funktionsprinzip des SWB

Das K-Tron-Banddosiergerät SWB (Smart-Weight-Belt-Feeder) wird für die gravimetrische Dosierung von Feststoffen eingesetzt. Als Option kann der SWB mit einem zusätzlichen Gewichtserfassungssystem ausgestattet werden. Damit ist im Bedarfsfall eine Online-Kalibrierung möglich. Die Option wird auch bei anhaftenden, kohäsiven Produkten eingesetzt. Sie reduziert den Unterhalts- und Kalibrieraufwand und verbessert gleichzeitig die Langzeitstabilität.

Die SWB ist mit einem rostfreien Umgebungsgehäuse erhältlich. Der Bandeinschub ist ausziehbar und leicht zugänglich für Unterhalts- und Reinigungsarbeiten.

Genau dosieren

Genaues Dosieren in Chargenmischer, Extruder oder auf Transportbänder ist von entscheidender Bedeutung für die Steigerung der Produktqualität und die Senkung der Herstellungskosten. Wenn Schlüsselparameter nicht überwacht oder beeinflusst werden können oder ungenaue Wägesysteme im Einsatz stehen, führt dies zu ineffizienten Abläufen oder sogar Fehlproduktion. Die typischerweise zu erreichenden Genauigkeiten mit gravimetrischen Band- oder Differenzialdosiergeräten liegen bei +/-0,25 % bezogen auf den Sollwert der jeweiligen Komponente. Konventionelle, volumetrische Dosiergeräte können jedoch bis zu 6 % und mehr variieren, hervorgerufen durch Schüttgewichtsschwankungen, Feuchtigkeitsänderungen, Fluidisierungen, brückenbildendes Material u.v.a.m. Voraussetzung für genaues Dosieren von Schüttgütern bei Mengenerfassungs-, Chargen- oder kontinuierlichen Prozessen ist ein Präzisionsgewichtserfassungssystem. Die SFT-Technologie (Smart Force Transducer-Technologie) basiert auf Digitaltechnik und dem fortschrittlichen Ein-Saiten-Prinzip. Vorteile sind hohe Auflösung, Reduktion der mechanischen Bauteile um 90 %, interne Kraftableitung, höchstmögliche Präzision und Zuverlässigkeit. Die wichtigsten technischen Merkmale und Daten sind:

- Auflösung von 1:4 000 000 in 80 ms

- Hohe Messkadenz von 112/s

- Elektronische Temperaturkompensation

- Vibrationsfilter

- Hohe Reproduzierbarkeit und Stabilität

- Mechanischer Über- und Unterlastschutz

dei 438

Dosiergeräte von K-Tron

Seminar: Dosieren von Schüttgütern

VDI Wissensforum: Dosieren von Stoffkomponenten zur Prozessautomatisierung

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: