Nanopartikel zeichnen sich aufgrund der großen Oberfläche häufig durch eine erhöhte Reaktionsfähigkeit und ihrem Bestreben, sich schnell mit umgebenden Materialien zu verbinden, aus. Leider neigen sie auch dazu, sich untereinander zu verbinden. Bevor man mit Nanopartikeln allerdings arbeiten kann, müssen sie erst einmal hergestellt werden. Hierfür eignet sich bei richtiger Wahl der Mahlparameter u. a. die Planeten-Kugelmühle PM 400.

Bild 1: Die Planeten-Kugelmühlen PM 100, PM 200 und PM 400 eignen sich für die Herstellung von Nanopartikeln

Bild 2: Zentrifugal- und Corioliskräfte führen zu einer erheblichen Beschleunigung der Mahlkugeln und damit zu einem hohen Energieeintrag in die Mühle

Bild 3: Das Ergebnis einer Vermahlung von 100 g Quarzsand bei einer Drehzahl von 500 min-1

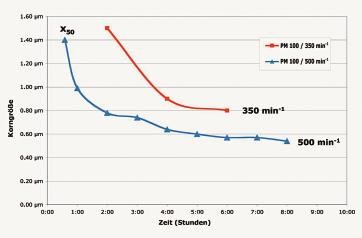

Bild 4: Abhängigkeit der Korngröße von der Drehzahl und der Mahldauer

Nanopartikel zeichnen sich aufgrund der großen Oberfläche häufig durch eine erhöhte Reaktionsfähigkeit und ihrem Bestreben, sich schnell mit umgebenden Materialien zu verbinden, aus. Leider neigen sie auch dazu, sich untereinander zu verbinden. Bevor man mit Nanopartikeln allerdings arbeiten kann, müssen sie erst einmal hergestellt werden. Hierfür eignet sich bei richtiger Wahl der Mahlparameter u. a. die Planeten-Kugelmühle PM 400.

Zur Herstellung von Nanopartikeln gibt es Bottom-Up-Techniken wie z. B. die Kristallisation oder die Top-Down-Methode, bei der größere Partikel durch Vermahlung auf Nanometergröße zerkleinert werden. Die meisten mechanischen Zerkleinerungsgeräte, die hierfür eingesetzt werden, arbeiten mit einem festen und einem beweglichen Element, um einzelne Stücke in kleinere Partikel zu zerdrücken, zerschlagen oder zerschneiden. Da die mechanischen Möglichkeiten begrenzt sind, kann man mit dieser Methode in der Regel keine sehr kleinen Partikel erzeugen. Eine Ausnahme bildet jedoch die Vermahlung in einer Planeten-Kugelmühle wie z. B. die PM 100, PM 200 oder PM 400 von Retsch.

Das planetarische Prinzip

Für die Vermahlung in einer Kugelmühle füllt man einen Mahlbecher mit dem Probengut und Mahlkugeln, die aus dem gleichen Werkstoff sind wie der Becher. Die Zerkleinerung wird durch die Interaktion von Mahlkugeln, Probengut und Becherwand bewirkt und funktioniert sowohl für weiche, harte, spröde als auch faserige Materialien. Die Mahlkugeln können sich während des Mahlprozesses frei im Becher bewegen, wodurch deutlich feinere Partikel produziert werden. Generell kann man sagen, dass kleinere Kugeln und längere Mahldauern für die Herstellung kleinster Partikel nötig sind.

Je nach Modell, können bei der Planeten-Kugelmühle ein oder mehrere Mahlbecher benutzt werden, wobei jeder einen Planeten, d. h. eine Mahlstelle, belegt. Diese befindet sich auf einer runden Plattform, dem so genannten Sonnenrad. Wenn sich das Sonnenrad dreht, rotiert jeder Planet (Mahlbecher) auch um seine eigene Achse, aber in die entgegengesetzte Richtung. Es werden Zentrifugal- und Corioliskräfte wirksam, die zu einer erheblichen Beschleunigung der Mahlkugeln führen. Dadurch wird die Zerkleinerungsenergie deutlich größer, was die Herstellung feinster Partikel ermöglicht, wie es in anderen Kugelmühlen nicht möglich wäre. Die enorme Beschleunigung der Mahlkugeln von einer Becherwand zur anderen erzeugt eine starke Prallwirkung auf das Probengut und bewirkt zusätzliche Zerkleinerungseffekte durch Reibung. Für Kolloidvermahlungen und die meisten anderen Anwendungen ist das Übersetzungsverhältnis zwischen Drehzahl des Sonnenrades und Drehzahl der Mahlbecher 1:-2. Für Anwendungen, bei denen eine höhere Prallwirkung erzielt werden muss, können Planetenmühlen mit anderen Übersetzungsverhältnissen eingesetzt werden, ein großer Vorteil dieser Technik. So ist z. B. beim mechanischen Legieren, wo zwei Metalle physikalisch miteinander verschmolzen werden, um eine Legierung zu bilden, ein Übersetzungsverhältnis von 1:-2,5 oder 1:-3 optimal.

Vermahlung in flüssigen Medien

Üblicherweise werden Vermahlungen in der Planeten-Kugelmühle trocken durchgeführt, was die Rückgewinnung des zerkleinerten Probenmaterials relativ einfach macht. Wenn jedoch Partikelgrößen im Submikron-Bereich produziert werden sollen, muss die Vermahlung in einem flüssigen Medium stattfinden. Meist wird dafür Alkohol (Isopropanol oder Methanol) benutzt, für manche Anwendungen eignen sich aber auch andere Lösemittel oder sogar Wasser. Die Flüssigkeit ermöglicht eine bessere Dispergierung, wodurch die Agglomeration der kleinsten Partikel, die den Mahlprozess erschweren würde, reduziert wird.

Es wird außerdem eine große Anzahl kleiner Mahlkugeln (i. d. R. Ø 3 mm) eingesetzt. In Kombination mit der Flüssigkeit verhindern kleine Kugeln fast jegliche Prallwirkung, so dass die Zerkleinerung vorwiegend durch Reibung erzielt wird. Je kleiner die Partikel sind, je schwieriger wird es, sie weiter zu teilen; Reibung hat sich als eine geeignete Methode erwiesen, die Partikelgröße im kolloidalen Größenbereich weiter zu reduzieren.

Mahlbecher und -kugeln für Planeten-Kugelmühlen sind in unterschiedlichen Werkstoffen erhältlich, wie z. B. rostfreier Stahl, Achat, Wolframkarbid und diverse keramische Materialien. Für Nassvermahlungen sind Becher und Kugeln aus yttrium-stabilisiertem Zirkonoxid (ZrO2) am besten geeignet, da nur eine minimale Verunreinigung der Probe stattfindet. Dieser Werkstoff ist nahezu perfekt für den Mahlprozess, da er sehr hart ist, nur sehr langsam verschleißt, nicht korrodiert und über hervorragende Oberflächeneigenschaften verfügt. Retsch-Mahlbecher aus Zirkonoxid haben einen Schutzmantel aus Stahl, da ZrO2 zerbrechen kann, wenn der Becher Schlagwirkung ausgesetzt ist. Die einfache und sichere Handhabung der Mahlbecher wird durch luftdichten Verschluss und Greifränder erleichtert.

Die Wahl der richtigen Mahlparameter

Der Erfolg einer Kolloidvermahlung hängt sehr stark von den gewählten Mahlparametern ab. Dazu gehören die Größe der Mahlkugeln, das Mengenverhältnis von Probengut zu Mahlkugeln und Flüssigkeit sowie Mahldauer und Drehzahl. Reibung ist bei der Vermahlung in Planeten-Kugelmühlen zwar gewünscht, erzeugt aber auch eine nicht unbeträchtliche Menge an Wärme und somit Überdruck im Mahlbecher, vor allem bei langer Mahldauer. Darum ist ein luftdichter Verschluss absolut notwendig, um den Austritt von Probengut oder Lösemittel während der Vermahlung zu verhindern. Um Proben- bzw. Lösemittelaustritt beim Entnehmen des Bechers zu vermeiden, ist der Einsatz einer Sicherheitsverschlussvorrichtung empfehlenswert. Damit ist die Sicherheit von Anwender und Probe in jedem Fall gewährleistet, da der Mahlbecher nur nach Entfernen der Vorrichtung geöffnet werden kann (i. d. R. in einer Glove Box oder in einem anderen sicheren Bereich).

Ist die Vermahlung beendet, muss das Material von den Mahlkugeln getrennt werden. Das geht am einfachsten, indem man Material und Kugeln über einem Sieb mit Maschenweite 2 bis 2,8 mm in eine Auffangschale ausleert. Man kann die Probe auch trocknen lassen, gegebenenfalls mithilfe eines Trocknungsgerätes. Wenn das Material trocken ist, können Sieb und Auffangboden in eine 3-D-Siebmaschine eingespannt werden, die dreidimensionale Bewegung sorgt dafür, dass der größte Teil des Materials von den Kugeln gelöst wird. Das Material fällt durch das Sieb in den Auffangboden und die Kugeln bleiben relativ gesäubert auf dem Sieb zurück und können gegebenenfalls in einem Ultraschallbad vollständig gereinigt werden.

Sichere, bewährte Technik

Tests mit Planeten-Kugelmühlen haben bewiesen, dass diese Technik sehr gut für Anwendungen in der Nanotechnologie geeignet ist. Bild 3 zeigt das Ergebnis einer Vermahlung von 100 g Quarzsand bei einer Drehzahl von 500 min-1. Nach einer Stunde lag der Mittelwert der Partikelgrößenverteilung bei 0,99 µm, nach sechs Stunden bei 0,6 µm. Dasselbe Material wurde außerdem bei unterschiedlichen Drehzahlen vermahlen. Bei 350 min-1 lag die Partikelgröße nach fünf Stunden bei 0,8 µm.

Die Mahlergebnisse zeigen, dass Planeten-Kugelmühlen Partikelgrößen im Mikron- und Submikron-Bereich produzieren können. Auch wird deutlich, dass bei abnehmender Partikelgröße zunehmend Energie aufgewendet werden muss, um die Partikel noch weiter zu teilen. Während die Zerkleinerung von 100 auf 0,99 µm bereits nach einer Stunde erreicht wurde, dauerte es noch einmal vier Stunden, um eine Reduzierung um weitere 0,33 µm zu erzielen. Bei so langen Mahldauern ist es extrem wichtig, dass die Mühle so ausgelegt ist, dass entstehende Schwingungen abgefedert werden; außerdem sollte sie die Möglichkeit bieten, viele verschiedene Probenmaterialien verarbeiten zu können. Da bei Kolloidvermahlungen die Mühle oft über Stunden hinweg unbeaufsichtigt in Betrieb ist, spielen Sicherheitsaspekte ebenfalls eine wichtige Rolle.

Halle 5.1, Stand D32

cav 482

Frank Bath

Ohne Titel

Mühlen von Retsch im Überblick

Demovideo zu den Planeten-Kugelmühlen (RealPlayer)

Center for Nanotechnology

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: