Seit Jahren setzt der renommierte Reinigungs- und Pflegemittel-Hersteller Werner und Mertz auf modernste Technologie zur Anlagenautomatisierung, um seine Produktionsanlagen, inklusive der Steuerungskomponenten, konsequent auf dem neuesten Stand der Technik halten zu können. Unterstützung erhält das Unternehmen bei diesen Maßnahmen zur Qualitätssicherung, zur Verbesserung der Anlagensicherheit und des Umweltschutzes und letztlich zum Erhalt der Wettbewerbsfähigkeit vom Systemspezialisten ProLeiT.

Dr.-Ing. Thomas Wunderlich

Potenzial für die Verbesserung der Wirtschaftlichkeit einzelner Herstellprozesse bieten oftmals Anlagen, die zwar noch voll funktionsfähig sind, aber durch veraltete und damit wartungsintensive Leitsystem- und Steuerungskomponenten nur noch mit hohem Zeit- und Kostenaufwand betrieben werden können. Bei Hardwaredefekten drohen zudem Produktionsstillstände. Um das Ausfallrisiko zu minimieren, beschlossen die Verantwortlichen bei Werner & Mertz in Mainz, für eine bestehende Doppelbatch-Anlage mit alter und nur teilautomatisierter Technik eine neue, zeitgemäße Automatisierungslösung umzusetzen. Das neue System sollte neben einer Effizienzsteigerung auch eine offene Architektur besitzen, die zudem weitgehend hardwareunabhängig und leicht erweiterbar sein sollte. Für dieses Projekt wählte man sich ProLeiT, ein Systemhaus für Automatisierungssoftware und -engineering, als Ansprechpartner aus.

Modular und zukunftssicher

Mit dem hardwareunabhängigen Systembaukasten Plant iT steht eine äußerst flexible und leistungsfähige Software zur Verfügung, die auch die Bedürfnisse komplexer Automatisierungslösungen komplett abdeckt. Neben den Grundfunktionen der Prozessleittechnik wie Bedienen und Beobachten (Direct iT) oder der Betriebsdatenerfassung (Acquis iT) verfügt ProLeiT mit Batch iT insbesondere auch über ein innovatives Batchsystem, dass den ISA-S88-Standard erfüllt.

Modulbausteine

Plant Direct iT ist ein offenes, komponentenbasiertes Prozessleitsystem. Eine Vielfalt von technologischen Objekten und Standardbausteinen erleichtert die Lösungen von steuerungs- und verfahrenstechnischen Aufgaben. Es verfügt über:

- Visualisierung über Microsoft Visual Basic

- Meldesystem mit System-, Betriebs-, und Störmeldeverarbeitung

- Kurvendarstellung

- Leistungsfähige und leicht konfigurierbare Kommunikationsinfrastruktur zum Datenaustausch

- Vorkonfektionierte Bibliothek mit technologischen Objekten und Standardbausteinen „Componentware für die Automatisierung“

Die Parametrierung erfolgt zentral über eine Baumstruktur mit topologischer Sicht auf die Datenlandschaft. Zusätzlich steht MS Excel als Konfigurationswerkzeug zur Verfügung. Bei der Projektumsetzung erweist sich auch das Klassenkonzept als vorteilhaft. Seitens der Applikationssoftware verwendet es vordefinierte technologische Klassen, die es erlauben, wiederkehrende, gleich geartete Automatisierungsaufgaben zu standardisieren und routinemäßig abzuarbeiten. Für ein Re-Engineering-Projekt – wie auch hier bei Werner & Mertz – heißt das im Besonderen: Bereits bestehende SW-Funktionalitäten können im großen Umfang übernommen werden, indem sie zeitgemäß nur einmal als ProLeiT-Klasse nachgebildet werden. Damit können bewährte Abläufe ohne großen Aufwand quasi 1:1 übernommen werden. In der Praxis bringt dies viel Zeitersparnis durch problemloses Engineering, Einmal-Testen und Parametrieren der Instanzen.

Plant Acquis iT erfasst, verarbeitet, und archiviert Prozess-, Produktions-, Betriebs- und Maschinendaten. Archivdaten können sowohl zeitbezogen als auch chargen-, schicht- oder auftragsbezogen erfasst werden. Über Auswertungsmodule kann in den erfassten Daten recherchiert werden. Plant Acquis iT ist echtzeitfähig und kombiniert Historiendaten auch mit aktuellen Messreihen und Meldungen. Komfortable Standardtools bieten vielfältige Auswertungsmöglichkeiten, unter anderem auch über Intranet. Die Parametrierung von Plant Acquis iT erfolgt wie bei Plant Direct iT über eine Baumstruktur mit topologischer Sicht auf die Datenlandschaft.

Plant Batch iT ist ein System für die spezifischen Anforderungen chargengesteuerter Prozesse unter Berücksichtigung materialwirtschaftlicher Aspekte. Ein Konfigurationstool – Batch iT Configuration – dient der Parametrierung der technologischen Anlagenstruktur. Hier werden spezifische Parameter der Anlagenteile sowie die benötigten Phasen, Operationen, Teilrezepte und Rezepte festgelegt. Damit entsteht ein Anlagenmodell für die Erstellung von Herstellvorschriften und Steuerrezepten. Der Batch iT-Server führt zentrale Koordinationsfunktionen aus und mit dem Plant Batch iT Manager werden Produktionsvorschriften (Grundrezepte) erstellt und verwaltet. Plant Batch iT beinhaltet Materialmanagement mit integrierter Chargenrückverfolgung und stellt somit eine lückenlose Dokumentation und Rückverfolgung aller relevanten Daten sicher.

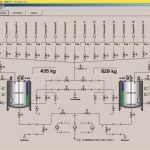

Die Verantwortlichzen bei Werner & Mertz haben sich dafür entschieden, alle drei Modulbausteine bei der Automatisierung einer Doppelbatch-Anlage (Mehrwege-, Mehrproduktanlage) einzusetzen. Die Anlage selbst und die zugehörigen Netzwerkkomponenten wie Server, Bedienstation, Profibusteilnehmer etc. werden über mehrere Prozessbilder bedient und überwacht. Dabei kommt die Visualisierung über Microsoft Visual Basic und das Meldesystem des Plant Direct iT-Moduls zum Einsatz. Rührerdrehzahlen, Temperatur- und Gewichtsverläufe bzw. Maschinenlaufzeiten werden mit Auftrags- bzw. Chargenbezug über das Modul Plant Acquis iT erfasst und in einer echtzeitfähigen Datenbank abgelegt, um sie für spätere Recherchen verfügbar zu machen. Diese Daten können dann im Modul Plant Batch iT, das die eigentliche Anlagensteuerung übernimmt, mit den dort gewonnen Chargenprotokollen verknüpft und in Kurvendarstellungen visualisiert werden. Über Plant Batch iT erstellt der Herstellungsbereich über eine grafische Oberfläche die Grundrezepte für die einzelnen Produkte, die in der Doppelbatch-Anlage produziert werden. Das zugehörige Materialmanagement erfasst gleichzeitig die Zu- und Abhänge an Rohstoffen und Produkten. Die Anlagenstruktur konnte durch Batch iT entsprechend des ISA-S88-Standards problemlos verwirklicht werden.

Offene, erweiterbare Architektur

Als Plattform für die Software Plant iT (Version 7) dienen in der Anlagenkonfiguration ein Server sowie eine Bedienstation auf Basis von Microsoft Windows 2000, mit den entsprechenden relationalen Datenbanken (Microsoft SQL) zur lückenlosen Betriebsdatenerfassung. Auf der Steuerungsebene kommen Simatic-S7-Komponenten von Siemens zum Einsatz, die ihrerseits über Profibus DP mit dezentralen Peripheriegeräten vom Typ ET 200M verbunden sind. Die ET-200M-Module sind redundanzfähig und verfügen über ein vielfältiges Spektrum an Baugruppen, die z.B. eine erhöhte Diagnosefähigkeit bieten und speziell für fehlersichere Anwendungen konzipiert sind.

Diese mit Werner & Mertz erarbeitete, offene Anlagenarchitektur erlaubte es einerseits, weitere Bedienstationen mit in das Client-Server-System einzubinden. Da andererseits die ProLeiT-Module hardwaretechnisch nicht an eine Plattform gebunden sind, war es für Werner & Mertz möglich, PC-Hardware ihres Hauslieferanten, die das Betriebssystem Microsoft Windows 2000 unterstützt, mit in das Projekt einzubringen. Auch auf der Steuerungsebene wurde die Anlagenarchitektur so gewählt, dass jederzeit weitere Simatic-S7-Komponenten miteingebunden werden können. Als zentrales Steuerorgan wird eine Simatic-S7-416-2DP eingesetzt, an der über Profibus drei Peripheriegeräte ET 200M, zwei Danfoss-Frequenzumrichter und vier Festo-Ventilinseln angeschlossen sind, über die sämtliche Signale verarbeitet werden. In einem zweiten Schritt wird dann die bereits in den 90er Jahren von ProLeiT über eine Simatic-S5 automatisierte Conti-Anlage über eine Anschaltung an die Simatic-S7 mit in die Architektur eingebunden. Durch diese Vorgehensweise kann die Simatic-S5 weiterhin als Peripheriegerät verwendet und eine Neuverdrahtung vermieden werden.

Zusätzlich zur Integration von Standardhardware zur Anlagensteuerung ist Plant iT auch in der Lage, höhere Ebenen der elektronischen Datenverarbeitung mit einzubeziehen. Im Falle von Werner & Mertz ist die Anbindung an ein vorhandenes ERP-System (Enterprise Resource Planning), also z.B. SAP R/3, eine bereits jetzt schon angedachte Möglichkeit. Außerdem könnten mit dem Modul Connect iT auch LIM-Systeme (Laboratory Information Management) eingebunden werden, eine ideale Alternative zur oftmals gängigen Zettelwirtschaft.

cav 439

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: