Quality by Design bedeutet, ein Verfahren schon in der Prozessentwicklung so zu gestalten, dass später beim Scale-up und in der Produktion keine größeren Probleme zu erwarten sind. Das Expertenteam der Glatt GmbH arbeitet seit einiger Zeit erfolgreich nach dieser Methode. Dazu setzen die Ingenieure unter anderem auf präzise Versuchsplanung mit dem Softwaretool Stavex.

Dr. Norbert Pöllinger, Dr. Stefanie Feiler, Dr. Philippe Solot

Ein pharmazeutisches Produkt wurde mit viel Aufwand entwickelt, die Formulierung stimmt, sogar die Zulassung der FDA ist vorhanden – und dann lassen sich beim Scale-up die gewünschten Wirkstoff-Auflösungsprofile nicht mehr erreichen. Vor solchen Szenarien steht das Support-Team der Firma Glatt des Öfteren. Das Unternehmen unterstützt seine Kunden von der Auswahl der passenden Technologie bis zur Entwicklung des endgültigen Produktionsprozesses, so auch im gerade beschriebenen Beispiel. Bei dem pharmazeutischen Produkt handelte es sich um Modified Release (MR)-Pellets. Die Pellets werden sprühbeschichtet, wobei die vorletzte Schicht die Auflösungsdynamik steuert (Bild 1). Die Wirkstoffabgabe sollte pulsartig nach acht Stunden erfolgen. Leider haben viele Faktoren Einfluss auf die Qualität des Produkts. Manche Effekte mögen vorhersagbar sein (z. B. Ausbeute oder Agglomerationsrate), aber es ist nicht konkret prognostizierbar, wie sich die Wirkstoff-Freisetzung in Abhängigkeit von den Prozessparametern verhalten wird. Häufige Probleme bei der Verarbeitung von Modified Release-Coatings, die wie hier auf wässrigen Dispersionen basieren, liegen insbesondere in der Klebrigkeit der Coating-Materialien sowie in der Einstellung der geeignetsten Filmbildungs-Temperatur.

Das Expertenteam bei Glatt geht systematisch vor. Schließlich soll ein Herstellungsprozess so gestaltet werden, dass er zuverlässig reproduzierbar und möglichst robust gegenüber Prozessschwankungen ist. Und dazu muss der Scale-Up-Prozess möglichst schnell und einfach – und mit einer überschaubaren Anzahl von Experimenten – ablaufen. Für eine kommerzielle Produktion ist neben der Produktqualität auf eine effiziente und damit ökonomische Fertigungsweise zu achten. Daher legt Glatt Wert darauf, schon im Prozessdesign für die Produkt- und Prozessentwicklung im Kleinmaßstab alle möglichen Probleme zu bewerten und abzuprüfen. Wenn später nachgebessert werden muss, ist der Aufwand ungleich höher.

Effizientes Vorgehen mittels Versuchsplanung

Zunächst werden in Vorversuchen die kritischen Grenzen von Herstellprozessen evaluiert. Ziel ist, die Parametereinstellungen in den weiteren Optimierungs-Versuchen so wählen zu können, dass alle Experimente auch durchführbar sind. Es gibt einige Parameter wie die Anlagen- oder die Düsenkonfiguration, deren Effekte frühzeitig abgeschätzt werden können. Im vorliegenden Fall jedoch bleiben vier Faktoren übrig, deren Einflüsse auf die spätere Qualität des pharmazeutischen Produkts kritisch sind und die einer intensiven Überprüfung bedürfen. Das Volumen des Fluidisier-Luftstroms beeinflusst das Produktwirbelbett und der Sprühdruck die Ausbeute sowie das Agglomerationsverhalten. Fluidisier-Lufttemperatur und Sprührate für die Coatingflüssigkeit beeinflussen wiederum die Klebrigkeit von Lackschichten. Es gilt nun zu untersuchen, wie diese Faktoren zusammenhängen.

Für die nähere Untersuchung kommt nun die Versuchsplanung (Design of Experiments, kurz DoE) ins Spiel. Wenn die Zahl der Experimente nicht ausufern soll, ist ein systematisches gleichzeitiges Variieren mehrerer Einflussfaktoren nur mit Unterstützung einer Software möglich. Aufgrund der einfachen Bedienbarkeit, der gut verständlichen Auswertungsberichte und der übersichtlichen Projektdokumentation hat sich Glatt für das Softwareprogramm Stavex von Aicos Technologies entschieden. Man muss nur Zielgrößen und Faktoren eingeben, und die Software schlägt dann einen Versuchsplan, hier mit 19 Versuchen, vor. Schon dieser kleine Plan erlaubt, die Einflüsse aller vier Faktoren mitsamt ihrer Wechselwirkungen zu untersuchen und optimale Einstellungen zu identifizieren.

Wenn es verschiedene mögliche Versuchspläne gibt, werden diese von Stavex automatisch beurteilt und mit Kommentaren präsentiert. Der Benutzer kann einfach dem Vorschlag von Stavex folgen und den empfohlenen Plan auswählen. Ebenso steht es ihm frei, davon abzuweichen. Hier wie auch an vielen anderen Stellen besteht die Möglichkeit, das Vorgehen nach eigenen Schwerpunkten zu modifizieren.

Beim beschriebenen Anwendungsbeispiel konnten alle Faktorbereiche quantitativ angegeben werden. Für die Software stellen jedoch auch qualitative Einflussfaktoren (z.B. Düsentyp 1 bis 5) kein Hindernis dar. Eine weitere Spezialität von Stavex ist der Umgang mit Mischfaktoren, d. h. Faktoren, die sich z. B. zu 100 % oder 20 mg aufsummieren müssen. Stavex erlaubt sogar eine Vielzahl von Mischungsklassen, was insbesondere in der Galenik sehr hilfreich ist. Praktische Restriktionen wie „bei einer höheren Temperatur muss der Sprühdruck erhöht sein“ oder Alternativfaktoren (entweder Füllstoff 1 oder 2, entweder Batchgröße 35 kg mit einer Trocknungsdauer von 1 bis 2 Tagen oder 40 kg mit einer Trocknungsdauer von 1 bis 3 Tagen) können sehr einfach mitberücksichtigt werden.

Optimierung der Auflösungsdynamik

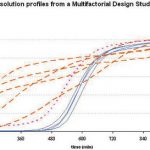

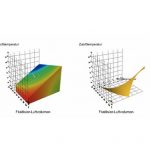

Um das Wirkstoff-Auflösungsverhalten aus den Pellets zu untersuchen, nimmt man eine Wirkstoff-Freisetzungskurve auf. Die Wirkstoff-Freisetzung wird durch die entsprechenden Werte, erhalten nach 6, 8, 10 und 12 Stunden sowie durch den t50%-Wert charakterisiert. Zielgrößen dürfen dabei übrigens auch qualitativ angegeben werden. Solch eine qualitative Größe kann die Integrität des Beschichtungsfilms sein. Um die Einhaltung der Spezifikationen mehrerer Zielgrößen gemeinsam zu beurteilen, lässt sich in Stavex eine sogenannte Wünschbarkeitsfunktion (desirability) definieren. Damit kann automatisch eine optimale Kompromiss-Einstellung gefunden werden. In Bild 2 sind mit verschiedenen experimentellen Einstellungen erhaltene Auflösungsprofile dargestellt. Blau markiert sind diejenigen Auflösungskurven, die die Spezifikation erfüllen. Das von Stavex berechnete Optimum kann hiervon noch abweichen, da eine andere Kombination der Faktoreinstellungen zu einem noch besseren Verhalten führen kann. Insgesamt ergibt sich für den dargestellten Fall, dass es von Vorteil ist, mit einem hohen Fluidisier-Luftstrom bei moderaten Temperaturen zu arbeiten (Bild 3). Der Sprühdruck für die Coating-Flüssigkeit hat hingegen keinen nennenswerten Effekt auf die Produktqualität „Wirkstoff-Freisetzung“. Das System und damit die Produktqualität reagiert somit sensitiv auf Änderungen in den Faktoreinstellungen.

Geplant und kontrolliert experimentieren

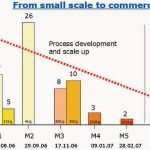

Die Kombination von Erfahrung und Expertenwissen der Prozessentwickler bei Glatt mit einem leistungsfähigen Versuchsplanungs-System wie Stavex erlaubt eine schnelle und effiziente Prozessoptimierung. Wenn die Qualität schon im Design implementiert wird, können unliebsame Überraschungen beim Scale-up vermieden werden. Bild 4 zeigt anhand eines typischen Projekts von Glatt, wie durch frühzeitig eingesetzte Versuchsplanung der Scale-up-Prozess mit sehr kleinem Aufwand durchgeführt werden kann. Design of experiments – das kontrollierte, geplante Experimentieren – führt zudem zu einer intensiveren Kenntnis von Produkten und Prozessen. Im beschriebenen Projekt konnte insbesondere der Einfluss der Parametereinstellungen auf das Agglomerationsverhalten wie auch auf die Auflösungskinetik im Detail untersucht und geklärt werden.

Halle 5.1, Stand B13

Online-Info www.cav.de/0409404

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: