Entscheidend für den wirtschaftlichen Betrieb einer verfahrenstechnischen Anlage ist die Erhöhung der MTBF. Hierzu können Gleitringdichtungen, die einen erheblichen Einfluss auf die Betriebssicherheit und Standzeit einer Pumpe haben, einen wesentlichen Beitrag leisten. Einen bedeutenden Zuwachs an Wirtschaftlichkeit und Zuverlässigkeit bieten Cartridge-Dichtungssysteme.

Dipl.-Ing. Dieter Ziegenbein

Die Analyse einer durchschnittlichen Chemieanlage [1] zeigt auf, dass Investitionen in die Pumpentechnik mit ca. 20 % an der Gesamtinvestition beteiligt sind, während die darin enthaltenen Gleitringdichtungen nur einen verschwindend geringen Anteil von einigen Prozenten haben. Ein Auszug dieser Studie belegt eindeutig, dass die Ein- und Ausbauzeiten für Gleitringdichtungsreparaturen in Pumpen sowie die Stillstandszeiten, verbunden mit Produktionsausfall, wesentlich höher zu bewerten sind als die reinen Anschaffungskosten für die Dichtung.

Zur Reduzierung der Anlagenstillstandszeiten und den damit verbundenen Produktionsausfällen ist eine Verbesserung der MTBF (mean time before failure)-Rate der Gleitringdichtungen, als einer der Hauptschwachstellen der Pumpen, erforderlich. Aufgrund der äußerst geringen Anteile der Gleitringdichtungskosten an der Gesamtinvestition beeinflusst ein höherwertiges Dichtsystem (Bild 1) mit längerer durchschnittlicher Standzeit die Gesamtkosten nur unerheblich.

Ursachen für Pumpenausfälle

Um die MTBF-Rate positiv zu beeinflussen, ist eine genaue Analyse der Pumpenausfälle zwingend notwendig. Dabei zeigt sich, z.B. bei der OMV Österreich und der InfraServ, Gendorf, dass zwei dominierende Hauptursachen für den Ausfall einer Pumpe und die damit verbundenen hohen Kosten verantwortlich sind. Dies ist einerseits die Gleitringdichtung, die in der OMV-Analyse zu ca. 40 % beteiligt ist, und andererseits eine fehlerhafte Bedienung und Fahrweise der Pumpe, mit etwa 45 % laut der InfraServ-Studie. Anderen Bauteilen wie Laufrad (5 %), Kupplung (15 %), Gehäuse (3 %) und Wälzlager (15 %) kommt dabei eine geringere Bedeutung zu.

Eine andere Analyse (Bild 2) gibt Hinweise auf die durchschnittliche Lebensdauer einzelner wichtiger Pumpenkomponenten. Diese zeigt, dass auch hier die Gleitringdichtung das bisherige schwächste Glied, mit einer durchschnittlichen Lebensdauer von 1,2 Jahren ist. Das Bauteil mit der durchschnittlichen zweitkürzesten Lebensdauer von drei Jahren sind die Lager. Es liegt daher nahe, die durchschnittliche Lebensdauer der Gleitringdichtungen auf die Lebensdauer der Lager anzuheben.

Nach dieser Durchschnittsbetrachtung kann bei erfolgreicher Lebensdauerver-besserung der Gleitringdichtung ca. jede zweite Pumpenreparatur mit den daraus folgenden Stillstandszeiten und Produktionsausfällen vermieden werden.

Um die LCC (Life Cycle Costs) positiv zu beeinflussen, muss das Optimum von Gleitringdichtungs-Investition und Verlängerung der Lebensdauer gefunden werden. Hier führt eine zu geringe Investition in das Gleitringdichtungssystem zur Reduzierung der Lebensdauer gegenüber dem nächst langlebigeren System (Lager), während eine zu hohe Investition die LCC in unerwünschtem Maße ansteigen lässt.

Untersuchung der Dichtsysteme

Als Nachweis führte Burgmann eine Sekundäranalyse mehrerer erfasster Kundenanlagen über ihr Serviceprogramm Sepro durch. Der Auswertungszeitraum betrug fünf Jahre. Dabei wurde eine gleiche Anzahl von im Einsatz befindlichen Komponenten- und Cartridge-Dichtungen erfasst. Hierzu wurde weiterhin der zugehörige Ersatzteilverbrauch über den gleichen Zeitraum ermittelt. Wie in Bild 3 dargestellt, ist der Ersatzteilverbrauch für die Komponentendichtungen deutlich höher als der Verbrauch für die Cartridge-Dichtungen. Der niedrigere Ersatzteilverbrauch der betrachteten Cartridge-Dichtungen ist ein eindeutiges Indiz für die durchschnittliche längere Lebensdauer gegenüber Komponentendichtungen. Zu gleichen Ergebnissen kommen auch langjährige Untersuchungen in der zentralen Pumpenwerkstatt der BASF Ludwigshafen [5].

Damit zeigt sich, dass Gleitringdichtungen in Cartridge-Bauweise wesentlich zur Reduzierung der LCC und Erhöhung der MTBF beitragen. Dieser Effekt lässt sich durch innovative Technologie weiter verstärken.

Wirtschaftlichkeitsvergleiche

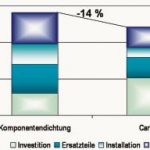

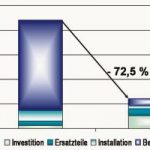

Bemerkenswert sind die beiden folgenden Wirtschaftlichkeitsbetrachtungen, in denen die Gesamtkosten einer Cartridge-GLRD zuerst gegenüber einer Komponentendichtung und dann gegenüber einer Packung dargestellt werden. Im Sinne der gängigen LCC-Definition werden in diesen Betrachtungen alle anfallenden relevanten Kosten erfasst. Die erzielbaren Einsparungen belaufen sich auf 14 % zwischen der Cartridge-Dichtung Cartex und Komponentendichtung und 72 % zwischen Cartex und Packung (Bild 4 und 5). Die deutliche Einsparung von 14 % entsteht trotz der gegenüber einer Komponentendichtung höheren Investitionskosten.

Dies ist in dem hier dargestellten Betrachtungszeitraum von drei Jahren besonders auf die längere Lebensdauer der Cartridge-Dichtung und die schnellere Montage zurückzuführen. Die Ersatzteilkosten der Komponentendichtungen werden nicht nur durch einen höheren Verschleiß einer belasteten Dichtung beeinflusst, sondern auch durch einen notwendigen Austausch durch dynamische O-Ringe geschädigter Wellenhülsen.

Auch beim Kostenvergleich mit Packungen wurde eine Wirtschaftlichkeitsbetrachtung über einen Zeitraum von drei Jahren durchgeführt. Die signifikanten Einsparungen in den Betriebskosten entstehen im wesentlichen durch erhebliche Energieeinsparungen und massive Leckagereduzierungen im Vergleich zur Packung.

Der Vorteil der kostengünstigeren Ersatzpackungen wird durch deren kurze Lebensdauer, die Schädigung der Wellenhülse sowie die mit dem Austausch verbundenden Montage- und Demontagekosten aufgehoben. Die wirtschaftlichen Vorteile beim Einsatz einer Cartridge-Dichtung sind hier noch deutlicher als im Vergleich der Cartridge- zur Komponentendichtung.

Einfluss der stationären Gleitringdichtungs-Bauweise

Durch Umkehrung des klassischen Aufbaus einer Gleitringdichtung, mit stationärem Gegenring und rotierendem Gleitring, entsteht die so genannte stationäre Bauweise. Dies bedeutet, dass der Gegenring rotiert, der Gleitring stationär angeordnet ist und die Befederung außerhalb des Produktes liegt. Wesentliche Konsequenz daraus ist, dass bei dieser Bauweise kein dynamischer O-Ring auf der Welle vorhanden ist, da er sich jetzt stationär im Dichtungsdeckel befindet.

Der größte Vorteil der stationären Bauweise ergibt sich somit in der Anpassungsfähigkeit des stationären Gleitringes, der sich jetzt bei Wellenschiefstellungen, hervorgerufen durch Montagetoleranzen oder Wellendurchbiegungen, einmalig anpassen kann. Der Runddichtring am Gleitring wird nicht mehr bei jeder Umdrehung der Welle durch axiales Nachsetzen belastet. Eine Beschädigung der Pumpenwellenhülse durch Einlaufen (Riefeln) wird wirksam verhindert. Dieser Schutz fließt selbstverständlich massiv in die vorgenannte Wirtschaftlichkeitsbetrachtung mit ein, d. h. ein regelmäßiger Tausch der Wellenhülse ist nicht erforderlich.

Auch die Montagezeiten einer Cartridge-Dichtung liegen erheblich (ca. 2/3) unter denen einer Komponentendichtung, bei der umfangreiche Messarbeiten zur Positionierung der rotierenden Einheit auf der Welle erforderlich sind.

Eine wesentliche Aussage hierzu, und damit eine Bestätigung der Cartridge-Philosophie, wurde von der BASF Ludwigshafen gemacht, die den Wechsel einer Cartridge-Dichtung direkt, vor Ort, in der verfahrenstechnischen Anlage zulässt, während eine Komponentendichtung ausschließlich in der zentralen Pumpenwerkstatt gewechselt wird.

Auch die Schaffung eines Cartridge-Pools mit eigenen Lagern und Serviceplatz zeigt, dass die produzierende Großindustrie eindeutige Vorteile in der Verwendung dieser Dichtungen erkannt hat.

Schrifttum

- 1. Sealing Technology – BAT guidance notesESA Publication No. 014/04, Draft 04, January 2004

- 2. OMV AG, Pumpen in der Verfahrenstechnik, 2002

- 3. Aus Sicht der Instandhaltung – InfraServ, Gendorf CAV 12/2000

- 4. 17th International Pump User Symposium, Houston

- 5. Dr. Ing. Hennecke, ehem. Leiter Zentrale Pumpenwerkstatt, BASF Ludwigshafen

cav 464

Merkmale einer Cartridge-Dichtung

Unter einer Cartridge-Dichtung versteht man eine auf der Wellenhülse komplett vormontierte und positionierte Komponentendichtung mit eigenem Deckel. Allein durch das Konzept vereinigen diese Dichtungen folgende Nutzen und Vorteile:

- größere funktionale Sicherheit aufgrund der vormontierten Dichtung – es kommt nicht zu Messfehlern wie bei Komponentendichtungen

- der Eintrag von Schmutz oder die Beschädigung der Gleitflächen während der Montage wird verhindert

- Reduzierung der Montagekosten durch vormontierte Einheit

- Reduzierung der Stillstandszeiten der Anlagen während der Montage

- Schutz der Pumpenwelle/Wellenhülse, da kein dynamischer O-Ring die Welle beschädigen kann und die Cartridge eine eigene Wellenhülse hat

- reduzierter Energieverbrauch gegenüber Packungen und belasteten Gleitringdichtungen

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: