Bei Verbrauchern sind Gnocchi und gefüllte Teigwaren sehr beliebt. Für die Produktion dieser Spezialitäten liefert ein Paderborner Unternehmen Komplettanlagen, die aus drei Maschinenkomponenten bestehen. Die Teigproduktion findet in einer langsam laufenden Misch- und Kochanlage der Baureihe VSM statt. Die Füllung wird auf einer schnell laufenden AGM-Mischmaschine zubereitet. Anschließend gelangen Teig und Füllung in eine New-Fantasy-Füllmaschine. Die fertigen Teigwaren werden entweder in Körbe abgeworfen oder per Transportband zu nachfolgenden Maschinen transportiert.

Dipl.-Ing. Karsten Ollesch

Die Herstellung des Grundteigs für Gnocchi und andere gefüllte Teigwaren läuft in zwei Schritten ab: Zuerst wird ein dünnflüssiger Teig hergestellt und auf ca. 85 °C gebracht. Nach einer Quellzeit werden Kartoffelflocken zugegeben und untergemischt. Es entsteht ein einheitlicher, hoch viskoser Teig. In einem VSM-Mischer von Glass dauert dieser Prozess pro Charge etwa 15 bis 20 min. Diese Maschinen haben eine Kapazität von 150 bis 600 l.

Bei den VSM-Mischern handelt es sich um einen speziell auf die Teigwarenproduktion angepassten Glass-Standardmischer. Für die Teigproduktion wurde dieser mit einer Beheizungsmöglichkeit und speziellen Mischwerkzeugen ausgestattet. Auch die Antriebsleistung wurde optimiert.

Die Maschinen verfügen über ein stabiles Standgestell mit großzügig dimensionierten Seitenteilen, eine schwenkbare Mischtrommel und einen pneumatisch zu öffnenden Deckel. In den hygienisch ausgeführten Seitenteilen sind sowohl die komplette Elektrosteuerung als auch alle für die Beheizung erforderlichen Ventile und Aggregate untergebracht. Eine Tür deckt die Bedienungselemente ab. Sie kann bei Reinigungsarbeiten geschlossen werden und schützt das Bedientableau vor Schäden.

Die Mischtrommel wird elektromotorisch geschwenkt. Das hierfür eingesetzte Schwenkgetriebe ist ebenfalls in den Seitenteilen untergebracht. Um die Trommel sind ein Heiz- und ein Isoliermantel angebracht. Letzterer ist durchgängig verschweißt und vollständig geschliffen. Auf diese Weise ist eine schnelle und gründliche Reinigung sichergestellt.

Antrieb der Mischelemente

Die Mischwerkzeuge werden von einem unter der Trommel befindlichen Getriebemotor angetrieben. Eine spezielle Hygienedichtung trennt zuverlässig den Produkt-raum vom Mischmotor. Die Dichtungskonstruktion ist so ausgeführt, dass sie ohne großen Aufwand von der Trommelinnenseite entnommen werden kann. Das Ergebnis ist eine problemlose Reinigung des Mischwellendurchtritts. Die Dichtelemente sind aus Hochleistungswerkstoffen gefertigt und liegen direkt an einer keramisch beschichteten Laufbuchse an, so dass auch bei starker Belastung eine lange Lebensdauer der Dichtelemente gewährleistet ist.

Die Mischwerkzeuge sind zweiteilig aufgebaut. Sie bestehen aus einem speziell geformten Meng- und einem Zweifingerarm, der zusätzlich auf die Mischwelle aufgesteckt ist. Um einen optimalen, mehrdimensionalen Mischeffekt sicherzustellen, ist die Mischgeschwindigkeit stufenlos in einem Bereich von 2 bis 40 1/min einstellbar.

Ein temperaturbeständiger Schaber verhindert Produktanhaftungen an der Trommelwand. Der Zweifingerarm ist aus stabilen Vollmaterialien aufgebaut und bewirkt eine zusätzliche Scherung im Produkt. Zur Entleerung des VSM-Mischers kann der Mengarm im Tippbetrieb bewegt werden.

Zur intensiven Aufheizung des Teiges kann Direktdampf in das Produkt eingeblasen werden. Bevor der Dampf in die Trommel gelangt, passiert er zur Reinigung einen Feinstfilter.

Der Mischerdeckel wird durch einen Pneumatikzylinder aus Edelstahl geöffnet bzw. geschlossen. Eine Arretierung durch zusätzliche Edelstahlzylinder garantiert einen druckausfallsicheren Verschluss der Mischtrommel.

HACCP berücksichtigt

Die Geometrie der Maschinen ermöglicht, dass von einer Seite auf ergonomischer Höhe manuell beschickt und auf der anderen Seite entleert werden kann. Durch diese Arbeitsweise ist eine saubere Trennung zwischen Rohstoff und Fertigprodukt gewährleistet. Das heißt: Gemäß HACCP wird die Gefahr von Kreuzkontaminationen auf ein Minimum reduziert. Optional lassen sich die VSM-Mischer auch mit einer integrierten Hubvorrichtung zur Beschickung aus Normwagen ausstatten. Ferner verfügen die Mischer über eine Vorrichtung zur automatischen Wasserdosierung. Sie ermöglicht eine einfache Dosierung des Wasseranteils.

Der komplette Fertigungsablauf ist als Schrittsteuerung in einer integrierten SPS hinterlegt. Sämtliche Parameter können für sechs aufeinander folgende Schritte in 99 Rezepten gespeichert werden. Die Anzeige der Prozessdaten erfolgt auf einem großen, übersichtlich gestalteten, Schwarz-Weiß-Grafikdisplay. Falls gewünscht, können die Prozessdaten über eine Rechneranbindung in das unternehmenseigene Netz übertragen werden.

Herstellung der Füllung

Für die Füllungsherstellung bietet Glass die Schnellmischer der Baureihe AGM an. Ihr Fassungsvermögen reicht von 15 bis 30 l. Der in einem Schritt ablaufende Mischprozess dauert etwa 2 bis 4 min. Die genaue Mischzeit hängt von der gewünschten Konsistenz der Füllung ab.

Kennzeichen der AGM-Mischer ist ein schnell laufender Messerkopf in der Mischtrommel. Der Grundaufbau der Maschinen ist vergleichbar mit dem des VSM-Mischers: Im seitlichen Gehäuseteil sind alle Baugruppen untergebracht. Des Weiteren ist die Mischtrommel schwenkbar. Die Dichtungsausführung entspricht ebenfalls der des VSM-Mischers. In einem Punkt unterscheiden sich beide Mischerausführungen jedoch deutlich: An Stelle des Meng-arms sind die AGM-Maschinen mit einem Messerkopf am Trommelboden ausgestattet. Letzterer ist auf die Mischwelle aufgesteckt und besteht aus bis zu 12 speziell geformten und geschliffenen Messern. Die ausgefeilte Messergeometrie stellt zum einen eine zuverlässige Zerkleinerung des zu behandelnden Produktes sicher. Zum anderen sorgt sie für eine Thrombenbewegung des Mischgutes während des Prozesses. Diese Thrombenbewegung führt zu einem intensiven Produktfluss und damit zu einer optimalen Durchmischung. Zur zusätzlichen Bewegung des Produktes ist im Deckel ein Deckel-Wand-Schaber angebracht, der sämtliche Produktanhaftungen an Trommelwand und -deckel wieder in die Mischtrommel zurückführt. In Abhängigkeit vom Produkt kann die Entleerung der Maschine auf zwei Wegen erfolgen: Entweder über ein integriertes Bodenablaufventil oder durch Schwenken der Maschine. Die Steuerung des AGM-Mischers kann eine SPS oder eine Laufzeituhr übernehmen.

Formung der Teigwaren

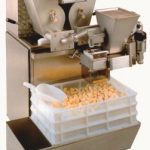

Im letzten Produktionsschritt werden der Teig und die Füllung zu den fertigen Gnocchi bzw. gefüllten Teigtaschen verarbeitet. Für diesen Schritt bietet Glass die Formmaschinen der Baureihe New Fantasy mit einer Formleistung von 80 bis 400 kg/h an. Sie bestehen aus zwei Vorlagebehältern, Förderelementen, einem Extrusionskopf, einer Schneide- und einer Bestäubungsvorrichtung.

Die Vorlagebehälter sind großzügig ausgeführt. Ein integriertes, zusätzliches Rührwerk führt den Teig oder die Füllung den Förderelementen zu. Als Förderelemente für den Teig dienen besonders geformte Doppelschnecken, die das Produkt stufenlos regelbar in Richtung des Extrusionskopfes fördern. Die Füllung wird ebenfalls über Schnecken gefördert. Um den Druck bei schwer fließfähigen Produkten zu erhöhen ist zwischen Schnecken und Extrusionskopf eine Zahnradpumpe installiert, die eine konstante Förderung der Füllung und somit ein gleich bleibendes Füllgewicht gewährleistet.

Der Teig- und Füllungsstrom werden im Extrusionskopf in der Art vereinigt, dass die Füllung in die Mitte des Teigstromes eingespritzt wird. Die Ausführung des Kopfes gewährleistet ein gleichmäßiges Umfließen der Füllung durch den Teig. Als Ergebnis verlässt ein Endlosstrang den Extrusionskopf. Der Produktstrang durchläuft eine Schneidevorrichtung, wo er in einzelne Gnocchi oder Teigklöße geschnitten wird. Wesentliches Merkmal der Schneidevorrichtung ist, dass der Strang vor und nach jeder Schnittstelle verschlossen wird, d.h. der Teigmantel schließt die Füllung rundherum ein. Sie kann also nicht austreten. Die Form des Teigkloßes kann der Anwender über die Wahl des Düsendurchmessers im Extrusionskopf und die Zeitsteuerung des Schneidwerkzeuges festlegen. Auf diese Weise sind unterschiedliche Durchmesser und Formen – hier reicht das Spektrum von rund bis länglich – möglich.

Die fertigen Gnocchi bzw. gefüllten Teigwaren durchlaufen abschließend eine integrierte Bestäubungsvorrichtung. Hier werden sie mit einem Trennmittel bemehlt, das ein Zusammenbacken der Teigkörper verhindern soll. Die bemehlten Teigwaren werden in Körben gesammelt oder auf ein Förderband zur weiteren Verarbeitung transportiert.

dei 400

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: