Digital Engineering ist für Bausch+Ströbel ein wichtiges Werkzeug, das die Entwicklungs- und Konstruktionsprozesse von Verpackungsmaschinen erheblich erleichtert. Mit dem Virtual-Reality-Center (VR) und Strömunssimulationen (CFD) stehen den Ingenieuren dazu Tools zur Verfügung, die sich in allen Projektstadien anwenden lassen.

Bausch+Ströbel stellt Abfüll- und Verpackungsmaschinen für die pharmazeutische Industrie her. Da das Angebotsspektrum sehr groß ist und die Maschinen in der Regel speziell auf die Bedürfnisse des einzelnen Kunden zugeschnitten sind, ist es selten möglich, einem Kunden ein für ihn passendes Modell in der Realität zu zeigen. Dank Virtual Reality gibt es jetzt aber einen Ausstellungsraum, in dem alle verfügbaren Anlagen gezeigt werden können. Ein spezieller Beamer projiziert die jeweilige Anlage auf eine Leinwand und der Betrachter kann mit einer speziellen 3-D-Brille an verschiedene Bereiche der Maschine gehen, diese von oben, von unten betrachten; die Perspektive des Bildes wird pausenlos neu für den jeweiligen Blickwinkel des Betrachters berechnet. Im Gegensatz zur Realität hat der Betrachter außerdem die Möglichkeit, Schnitte durch die Maschine zu zeigen oder durch die Maschine „zu fliegen“, sie quasi aus dem Blickwinkel eines zu befüllenden Vials zu betrachten.

Möglichkeiten, die nicht nur in der ersten Entscheidungsphase, sondern tatsächlich während des gesamten Projektverlaufs genutzt werden können.

Einsatz schon in der Planungsphase

Schon zu Beginn der Konstruktionsphase kann die geplante Anlage in Originalgröße dargestellt werden. Auf Wunsch kann sie auch gleich virtuell in den Raum gestellt werden, für den sie vorgesehen ist, sodass etwa Versorgungsleitungen optimal eingebunden werden. Schon in dieser Phase kann virtuelles Bedienpersonal an die Anlagen gestellt werden. Bei diesen Ergonomiestudien kann mit wenig Aufwand geprüft werden, ob die Bediener später in angenehmer Haltung ihrer Arbeit nachgehen können oder mit Handschuheingriffen alle wichtigen Teile der Maschine erreicht werden. Diesem Vorgehen liegen Ergonomiemodelle auf der Basis von statistischen Extremwerten zugrunde. Die gefundenen Ergebnisse können durch eine subjektive Validierung unter Einsatz von physikalischen Handschuheingriffen abgesichert werden. Virtual Reality kann so die bislang hier eingesetzten Mockups aus Holz oder Pappe ersetzen, was bereits von zahlreichen Kunden gerne in Anspruch genommen wird.

Die Überprüfung und Optimierung der Maschinenkonstruktion im letzten Drittel des Konstruktionsprozesses wird ebenfalls durch das Digital Engineering unterstützt. Durch die stereoskopische Darstellung im VR-Design-Review ist die Durchführung einfacher und effizienter. Es kann nicht nur überprüft werden, ob das erarbeitete Maschinendesign passt, mit wenig Aufwand können auch gleich notwendige Änderungen durchgeführt und dokumentiert werden. In dieser Phase kann außerdem eine FMEA-Studie (Fehlermöglichkeits- und Einflussanalyse) durch Virtual Reality erweitert werden.

Simulation während der Konstruktion

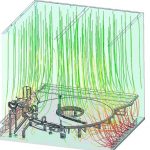

Und nicht zuletzt können schon während des Produktentstehungsprozesses die Luft-Strömungsverhältnisse simuliert werden. Bei der herkömmlichen Methode, den sogenannten Smoke Studies, werden erst an der bereits fertig gestellten Maschine die Luftströmungen mit eingebrachtem Nebel sichtbar gemacht und anhand von Spezialaufnahmen analysiert. Anpassungen und Optimierungen werden dann an der realen Maschine vorgenommen. Im Gegensatz dazu können bei den CFD-Studien (Computational Fluid Dynamics) bereits in der Konstruktionsphase Optimierungen vorgenommen werden, was eine erhebliche Einsparung an Zeit und Kosten bedeutet.

Und man geht nun sogar einen Schritt weiter: Selbst der Einfluss des Bedieners auf die Luftströmung sowohl innerhalb als auch außerhalb des Arbeitsbereiches der Maschine kann bereits in diesem Stadium geprüft werden. Dem voraus gehen umfangreiche Simulationen und Berechnungen mithilfe numerischer Berechnungsmethoden.

Erkenntnisse aus vorangegangenen Berechnungen beeinflussen natürlich das mechanische Design der B+S-Maschinen kontinuierlich. Die Ergebnisse werden für den jeweiligen Kunden genauestens dokumentiert.

Am virtuellen Modell schulen

Doch Virtual Reality bietet noch mehr: Die geplante Anlage kann nicht nur passiv betrachtet, sondern mithilfe eines Controllers auch unter realen Bedingungen aktiv bedient werden. Türen lassen sich öffnen, Teile können ein- und ausgebaut werden. Sogar physikalische Komponenten, wie etwa Handschuheingriffe, können in das Modell integriert werden.

Diese Interaktion macht es möglich, das Bedienpersonal schon an der Anlage zu schulen, bevor diese tatsächlich in der Produktionshalle des Pharmaunternehmens steht. Hier können die Mitarbeiter zum Beispiel üben, wie die Maschine auf andere Packmittel umgerüstet wird oder wie Reinigungs- oder Wartungsarbeiten durchgeführt werden.

Das Training kann aufgezeichnet werden und steht für künftige Trainings zur Verfügung. Dies unterstützt einen schnellen und reibungslosen Produktionsbeginn. Stereoskopische Trainings können auch direkt beim Kunden durchgeführt werden. Das Virtual-Reality-Center ist transportabel und passt leicht in ein normales Besprechungszimmer.

Auch Bausch+Ströbel nutzt Virtual Reality für die Schulung der eigenen Mitarbeiter, seien das nun Monteure, die die Montage neuer Maschinenkonzepte erlernen oder Konstrukteurinnen, die sich mit bestimmten Maschinentypen vertraut machen. Die Möglichkeiten von Virtual Reality sind damit aber noch nicht ausgeschöpft. So kann das System im Bereich Service eingesetzt werden, etwa, wenn geplant ist, eine bestehende Anlage zu modifizieren. Hier können zusammen mit dem Kunden direkt am Modell verschiedene Möglichkeiten durchgesprochen werden. Bis hin zur Diskussion, ob bei größeren geplanten Veränderungen an einer Anlage nicht doch eine Neuanschaffung wirtschaftlicher ist.

VR über die gesamte Projektlaufzeit

Womit wir dann wieder am Anfang des Produktlebenszyklus angelangt wären. Virtual Reality kann tatsächlich über die gesamte Laufzeit eines Projekts eingesetzt werden: von der ersten Vorstellung möglicher Lösungen über die konkretere Projektplanung und das Design Review bis hin zur Schulung des Bedienpersonals und letztendlich für die Planung von Anlagenmodifikationen.

Auch für schon länger in Betrieb befindliche Anlagen kann dies genutzt werden, da die Konstruktionsdaten jeder gelieferten Maschine hinterlegt und mit überschaubarem Aufwand für Virtual Reality aufgearbeitet werden können.

Dass Kunden durchaus den Nutzen der VR-Technologie sehen bewies nicht nur eine Umfrage, die B+S vor dem tieferen Einstieg in diese Technologie durchgeführt hat, sondern auch die Tatsache, dass diese Dienstleistung bei immer mehr Projekten abgerufen wird. B+S ist permanent dabei, die Einsatzmöglichkeiten zu erweitern.

Halle 16, Stand D14

www.prozesstechnik-online.de Suchwort: php0217bausch

Tanja Bullinger

Leitung Presse- und Öffentlichkeitsarbeit,

Bausch+Ströbel

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Hier finden Sie mehr über:

Teilen: